Halbleiter Maschinenbauer

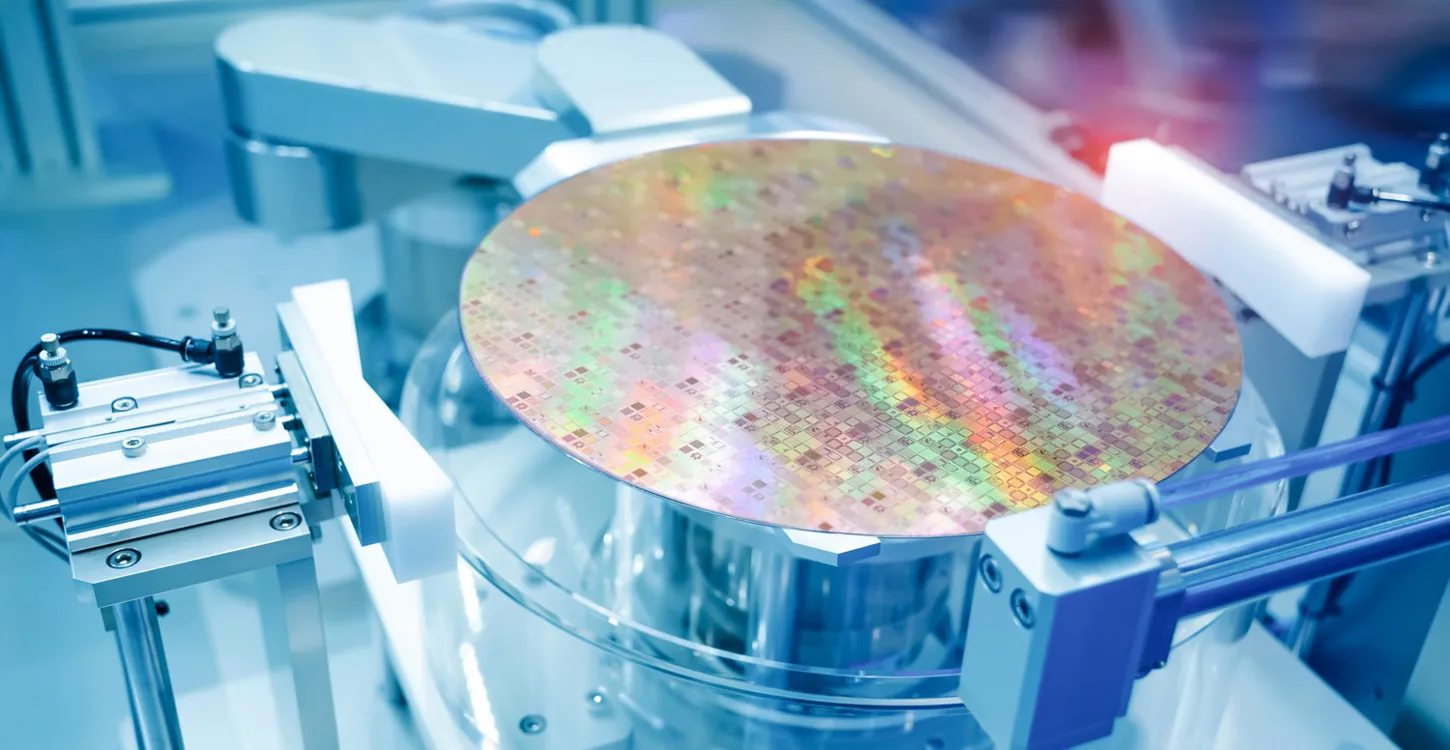

Die Halbleiterindustrie umfasst den Entwurf, die Herstellung, den Zusammenbau und die Prüfung integrierter Schaltungen für die Datenverarbeitung, die Kommunikation, die Unterhaltungselektronik, die Automobilindustrie und die Luft- und Raumfahrt. Hersteller von Halbleiterwerkzeugen entwickeln und verkaufen Halbleiter-Wafer-Werkzeuge für die Herstellung mikroelektronischer Komponenten. Sie bestehen in der Regel aus mehreren Wafer-Bearbeitungsstationen, die um eine zentrale, automatisierte Handhabungseinheit angeordnet sind. Da die Chips immer komplexer werden, ist ein höherer Automatisierungsgrad erforderlich, um die Kosten zu senken, die Produktivität zu erhöhen und die Prozesssicherheit und Produktqualität zu verbessern.

Alle Halbleiteranlagen bestehen aus drei Komponenten oder Gruppen von Komponenten: einer Reihe von Prozess-/Reinigungs-/Kühlkammern, Kammern zum Be- und Entladen und Multipleroboter für den Transfer von Wafern zwischen den Kammern. Jede Kammer arbeitet bei unterschiedlichen Drücken mit verschiedenen Prozessgasen oder Plasmen, die alle sorgfältig kontrolliert werden müssen.

Als führender Sensorentwickler für modernste Technologie bietet INFICON ein umfangreiches Portfolio an Sensoren für Tausende von Prozessüberwachungsanwendungen für Halbleiterfertigungsanlagen. Zu unseren Kerntechnologien gehören Massenspektrometrie, Quarzkristallmikrowaagen, RF-Gleichstromdetektoren, optische Sensoren, Vakuummessgeräte und Lecksuchgeräte.

INFICON-Produkte steigern nachweislich die Produktivität, Effizienz, Betriebszeit und Ausbeute und stellen sicher, dass OEMs (Original Equipment Manufacturers) erfolgreich Anlagen verkaufen können, um den wachsenden Anforderungen der Halbleiterindustrie gerecht zu werden.

Teilmärkte

Bei der Herstellung von integrierten Schaltkreisen (IC) werden elektronische Schaltungen mit Komponenten wie Transistoren auf der Oberfläche eines Siliziumkristallwafers gebildet. Dazu sind mehrere Schritte verschiedener Verfahren wie Abscheidung, Fotolackbeschichtung, Lithografie, Ätzen oder Ionenimplantation erforderlich. Diese Anwendungen umfassen eine Reihe von Drücken, Umgebungsgasen und Plasmaprozessen und erfordern eine präzise Steuerung der Gaszusammensetzung und eine aktive Überwachung der Kammerreinheit. INFICON bietet Werkzeugherstellern modernste und innovative Vakuum-, Massenspektrometrie-, RF- und QCM-Sensoren, die auf spezifische und hochmoderne Anwendungen zugeschnitten sind, um die Prozessqualität und die Betriebszeit der Werkzeuge zu erhöhen.

Der Herstellungsprozess von Siliziumwafern kann in zwei Stufen unterteilt werden, nämlich das Ziehen von Einkristall-Ingots (CZ-Methode) und das Schneiden und Polieren der Siliziumwafer. Beim Ziehen von einkristallinem Silizium werden polykristalline Siliziumnuggets in einen Quarztiegel gegeben, der in einen von Graphitheizungen umgebenen Graphittiegel in der Kristallziehkammer eingesetzt wird. Diese Nuggets werden durch Erhitzen in einer Argon-Atmosphäre unter Vakuum geschmolzen und dann unter Verwendung eines Impfkristalls langsam gezogen. Zur Kontrolle des Vakuumdrucks und der Integrität der Vakuumkammer garantieren unsere Vakuummessgeräte und Lecksuchgeräte eine hohe Produktionsleistung und Produktqualität.

Metrologie und Inspektion sind wichtig für das Management des Halbleiterherstellungsprozesses. Der gesamte Herstellungsprozess von Halbleiterwafern besteht aus 400 bis 600 Schritten, die im Laufe von ein bis zwei Monaten durchgeführt werden. Treten bereits in einem frühen Stadium des Prozesses Fehler auf, ist die gesamte Arbeit der nachfolgenden zeitaufwändigen Schritte umsonst gewesen. Daher werden an kritischen Punkten des Halbleiterherstellungsprozesses Mess- und Prüfverfahren eingerichtet, um sicherzustellen, dass eine bestimmte Ausbeute bestätigt und aufrechterhalten werden kann.

INFICON bietet die umfassendste und fortschrittlichste Software-Suite für die Prozesskontrolle und das Wartungsmanagement in der Elektronikfertigung. Unsere Lösungen steigern nachweislich die Kapitalproduktivität, die Arbeitseffizienz und die Gesamteffizienz der Fabrik durch die Erkennung und Vorhersage von Abweichungen, die Automatisierung komplexer Entscheidungsprozesse und die Bereitstellung branchenführender Prozesssteuerungsfunktionen. Erfassen Sie die richtigen Informationen - Analysieren Sie die richtigen Daten - Treffen Sie die richtigen Entscheidungen.

Wafer Dicing ist ein Back-End-Halbleiterherstellungsprozess, bei dem der fertige Wafer in einzelne Chips zerlegt wird. Zu den automatisierten Methoden gehören mechanisches Sägen und Laserschneiden. Das mechanische Sägen erfolgt mit einer Dicing-Säge, die ein kreisförmiges Sägeblatt verwendet, um den Chip in Größen von 35 mm bis 0,1 mm zu schneiden. Die Chips werden dann mit Hilfe von Handlingsgeräten dem Klebeprozess zugeführt. Einzelne Stanzformen sind zu klein und empfindlich, um allein gehandhabt zu werden. Sie müssen geschützt werden und gleichzeitig auf sichere und effiziente Weise elektronisch getestet werden. Beim Die-Bonding, auch Die-Attach genannt, wird der nackte Chip auf einem Substrat befestigt. In späteren Schritten bildet das Substrat die Schnittstelle zwischen dem mikroskopischen Maßstab des Chips und dem makroskopischen Maßstab der Elektronikfertigung. Es bildet auch die Grundlage für das schützende Chipgehäuse, das auf PC-Platten zu finden ist. Nach dem Die-Bonden wird im Wire-Bond-Verfahren jedes Pad auf dem Die über einen dünnen Golddraht mit einem entsprechenden Pad auf dem Substrat verbunden. Dadurch wird die elektrische Verbindung zwischen dem Silizium-Die im Inneren des Chipgehäuses und den Stiften auf der Außenseite hergestellt. Das Drahtbondverfahren wird bei klassischen Chipgehäusen wie dem Dual-Inline-Package (DIP) mit dem bekannten schwarzen länglichen Rechteck, aus dem die silbernen Pins wie Käferbeine herausragen, sowie bei PLCC-Gehäusen mit Leitern auf allen vier Seiten eingesetzt. Flip-Chips sind eine moderne Alternative zum Drahtbonden und werden "auf dem Kopf" montiert. Daher der Name "Flip-Chip". Anstelle von Drähten, die wie beim Drahtbonden um den Umfang des Chips herum verbunden sind, wird eine Reihe von "Bumps" auf der Oberfläche des Chips gebildet. Diese Bumps werden dann als Verbindungspunkte zwischen dem Chip und dem äußeren Gehäuse verwendet.

Zu den Vorteilen der Flip-Chip-Technologie gehören:

- Bessere Verbindungen zum Chip im Gegensatz zum Drahtbonding, bei dem die Drähte zusätzliche Länge, Kapazität und Induktivität hinzufügen, die die Signalgeschwindigkeit begrenzen.

- Zum Abschluss des Backend-Halbleiterherstellungsprozesses werden der geklebte Chip und der Rahmen versiegelt - entweder durch eine gegossene Kunststoffverbindung oder durch die Anbringung eines versiegelten Deckels. Der Siliziumchip ist nun bereit für die Elektronikfertigung.

- Aufgrund der Größenreduzierung und der steigenden Produktionsanforderungen wird Vakuum in der Regel zur Verbesserung der Back-End-Prozesse eingesetzt. Zur Kontrolle des Vakuumdrucks und der Integrität der Vakuumkammern garantieren INFICON Vakuummessgeräte und Lecksuchgeräte eine hohe Produktionsleistung und Produktqualität.

Der gesamte Prozess der Herstellung eines Siliziumwafers mit funktionierenden Chips besteht aus Tausenden von Schritten und kann vom Design bis zur Produktion mehr als drei Monate dauern. Um die Chips aus dem Wafer herauszuholen, wird dieser mit einer Diamantsäge in einzelne Chips zerschnitten. Diese aus einem 300-mm-Wafer, der in der Halbleiterfertigung am häufigsten verwendeten Größe, geschnittenen so genannten "Dies" sind für die verschiedenen Chips unterschiedlich groß. Einige Wafer können Tausende von Chips enthalten, während andere nur ein paar Dutzend enthalten. Der Chip-Die wird dann auf ein "Substrat" gesetzt. Dabei handelt es sich um eine Art Grundplatte für den Mikrochip-Die, die mit Metallfolien versehen ist, um die Eingangs- und Ausgangssignale eines Chips zu anderen Teilen eines Systems zu leiten. Und um den Deckel zu schließen, wird ein "Wärmespreizer" aufgesetzt. Dieser Wärmespreizer ist ein kleiner, flacher Metallschutzbehälter, der eine Kühllösung enthält, die dafür sorgt, dass der Mikrochip während des Betriebs kühl bleibt.

Lassen Sie uns zusammenarbeiten, um Ihre speziellen Bedürfnisse zu erfüllen

Wir freuen uns darauf, mit Ihnen im Halbleiter-Innovationszentrum zusammenzuarbeiten, wo unser Fachwissen, unsere innovativen Lösungen und unser Kundenservice zusammenkommen, um den Erfolg in der Halbleiterindustrie zu fördern.