Prüfung von Elektromotoren in Elektrofahrzeugen: Ausfälle durch moderne Lecksuchtechnik vermeiden

Dichtheitsprüfungen mit Spürgas an der Nacharbeitsstation verbessern die Qualitätskontrolle an elektrischen Antriebsmotoren

Mit der zunehmenden Verbreitung von Elektrofahrzeugen gewinnt die Prüfung von Elektromotoren und die Erkennung von Leckagen immer wichtiger, um Qualität und Leistung zu gewährleisten. Der Druck auf Hersteller, fehlerfreie Komponenten in großen Stückzahlen zu liefern, war nie höher. Zu den kritischsten Bauteilen zählen die elektrischen Antriebsmotoren und ihre integrierten Kühlmäntel – schon kleinste Kühlmittellecks können die Leistung beeinträchtigen, Garantieansprüche nach sich ziehen oder die Auslieferung verzögern.

Um die Qualitätskontrolle zu verstärken, verwenden viele EV-Hersteller jetzt Prüfgas-basierte Lecktestmethoden. Diese Techniken definieren die Zuverlässigkeit und Effizienz am Fließband neu - insbesondere an den Nachbearbeitungsstationen, wo fehlerhafte Einheiten geprüft und repariert werden.

Vom Rätselraten zur präzisen Dichtheitsprüfung von elektrischen Antriebsmotoren

Wenn der Kühlmantel eines elektrischen Antriebsmotors aufgrund eines vermuteten Lecks die Endkontrolle nicht besteht, ist eine schnelle und genaue Fehleridentifizierung am Nacharbeitsplatz unerlässlich. Herkömmliche Methoden wie Seifensprays, Sichtprüfungen oder Druckabfalltests lassen zu viel Raum für übersehene Mikrolecks und uneinheitliche Ergebnisse, insbesondere wenn das Innenvolumen groß ist und kleine Temperaturschwankungen Druckänderungen dämpfen.

Durch den Einsatz von Prüfgas zur Lecksuche können Techniker nun Lecks aufspüren, die bisher unbemerkt blieben, wie z. B. fehlerhafte Schweißnähte oder Dichtungen, und sie schneller beheben. Bei diesem Verfahren wird ein sicheres, niedrig konzentriertes Prüfgas in das Motorgehäuse injiziert. Prüfgasdetektoren suchen dann nach entweichendem Gas und ermöglichen so eine präzise Identifizierung von Leckstellen - selbst in komplexen Verbindungskonfigurationen oder schwer zugänglichen Bereichen.

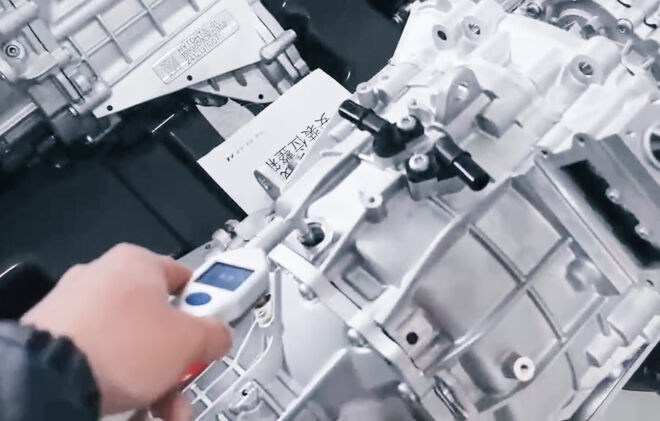

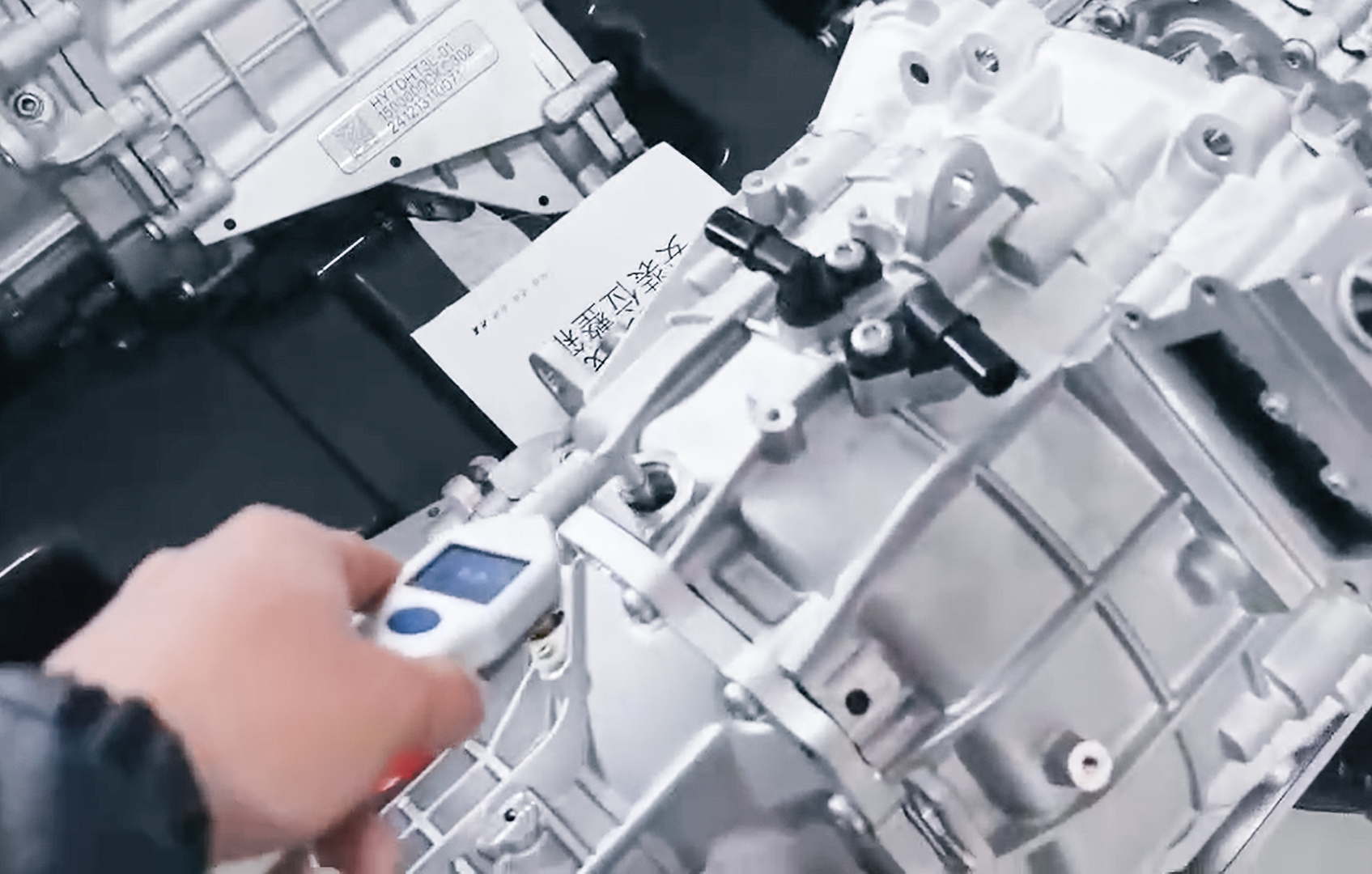

An der Nachbesserungsstation beginnt Lao Wang, technischer Leiter bei einem chinesischen EV-Hersteller, die Inspektion, indem er das System mit Prüfgas füllt - in diesem Fall ein Gemisch aus 5 % Wasserstoff und Stickstoff. Dann scannt er die Motorbaugruppe mit einem Prüfgas-Lecksuchgerät und zeigt, wie einfach das ist. Er fährt mit der Handsonde vorsichtig über die Gelenke, Dichtungen und Rohrschnittstellen des Motors. Der Detektor überwacht kontinuierlich, ob Spuren von Wasserstoff aus dem System entweichen. Wenn die Sonde über eine Verbindung an der Unterseite des Motors fährt, löst das Gerät einen Alarm aus und die Gaskonzentration steigt sprunghaft an - die Leckstelle ist eindeutig identifiziert. Lao Wang markiert die Stelle sofort für die Reparatur.

Konsistente, verlässliche Ergebnisse über den gesamten EV-Produktionsprozess hinweg

Was die Tracergasmethode besonders wertvoll macht, ist ihre Wiederholbarkeit und Skalierbarkeit. Im Gegensatz zu älteren Verfahren, die stark von den Fähigkeiten des Bedieners oder visuellen Hinweisen abhängen, liefert diese Methode klare, wiederholbare Ergebnisse unabhängig von der Komplexität der Anlage oder der Erfahrung des Bedieners.

Dieses Vertrauen wird durch Leistungsdaten untermauert. Seit der Einführung dieses Ansatzes hat sich der Produktionsprozess von elektrischen Antriebsmotoren wie folgt entwickelt:

- Die Genauigkeit der Leckerkennung stieg von 70 % auf 99,7 %.

- Nachbearbeitungszeit aufgrund von Leckagen um 80 % reduziert

- Abschluss des Diagnose- und Reparaturzyklus in durchschnittlich 30 Minuten

Diese Fortschritte verbessern nicht nur den Produktionsdurchsatz - die Lecksuche mit Prüfgas trägt dazu bei, dass jeder Motor, der das Werk verlässt, den höchsten Qualitätsstandards entspricht, und schafft Vertrauen bei den Bedienern, die täglich mit Lecksuchern von INFICON arbeiten.

Warum es für die Großserienproduktion von Elektrofahrzeugen wichtig ist

Mit der zunehmenden Verbreitung von Elektrofahrzeugen sind Produktionseffizienz, Fehlerreduzierung und Kostenkontrolle nach dem Verkauf von entscheidender Bedeutung. Leckerkennungssysteme wie der Sentrac Wasserstoff-Lecksucher oder der Protec Helium-Lecksucher von INFICON in Kombination mit der Prüfgasbefülleinheit TGF11 unterstützen dies direkt:

- Höhere Ausbeute pro Schicht

- Weniger Garantieprobleme aufgrund von Leckagefehlern

- Schnellere Leckanalyse

- Geringere Garantiekosten

Interessieren Sie sich auch für die beste Methode zur Prüfung von Inline-Elektromotoren?

Entdecken Sie die effektivsten Methoden zur Inline-Prüfung von Elektromotoren - lesen Sie hier mehr!