Por qué y cómo las fábricas deben centrarse en la mejora de la TC

Por qué es importante un buen tiempo de ciclo para las fábricas, por qué es difícil conseguirlo y qué deberíamos hacer a alto nivel para mejorarlo.

Por Jennifer Robinson

Al comenzar un nuevo año, pensé que sería un buen momento para dejar de lado los detalles y hablar de por qué es importante un buen tiempo de ciclo para las fábricas, por qué es difícil de conseguir y qué deberíamos hacer a alto nivel para mejorarlo. Si su equipo directivo no cree que merezca la pena invertir en la mejora del tiempo de ciclo, o no sabe cómo empezar, considere la posibilidad de distribuir este número.

¿Por qué la mejora del tiempo de ciclo merece la pena económicamente?

Existen tres amplias justificaciones financieras para mejorar el tiempo de ciclo de fabricación de obleas:

- Menores costes.

- Precios más altos.

- Aumento de la producción.

1. Costes más bajos

Hay dos formas principales en las que la mejora del tiempo de ciclo ayuda a reducir costes: 1) reduciendo la cantidad de WIP en la fábrica; y 2) reduciendo la chatarra y el retrabajo.

Menor WIP: Sabemos por la Ley de Little que si una fábrica mantiene la misma tasa de producción y reduce el tiempo de ciclo, el WIP también se reducirá. (Véase el número 21.06: La ley de Little y la selección de métricas, que los suscriptores pueden descargar del archivo del boletín FabTime. Véanse los detalles más abajo). La reducción de WIP ofrece tres oportunidades para reducir costes:

- Cuando hay menos trabajo en curso en la fábrica y se emite un aviso de cambio de ingeniería, se ven afectadas menos obleas. El ahorro de costes puede calcularse como Cambio en WIP * ECN % * Coste por oblea para abordar una ECN.

- Menor coste de mantenimiento de WIP: la reducción del nivel de WIP en una fábrica se traduce en una reducción única del coste de mantenimiento de dicho WIP.

- Menor riesgo de dar de baja existencias obsoletas (menos existencias de seguridad necesarias). Siempre que una fábrica mantiene existencias en la fase posterior a la fabricación, existe la posibilidad de que una parte de esas existencias se quede obsoleta antes de poder venderse. Contar con un tiempo de ciclo más corto reduce la cantidad de inventario que debe mantenerse como stock de seguridad y, por tanto, reduce la probabilidad de que ese inventario se dé por perdido.

Menos desechos y retoques: La mayoría de las personas con las que hablo creen que los tiempos de ciclo más cortos conducen a menos obleas desechadas. Existe el argumento intuitivo de que cuanto menos tiempo pasa una oblea en la fábrica, menos posibilidades hay de que algo vaya mal. También existe la idea de que si hay menos WIP en la fábrica (como ocurrirá si se reducen los tiempos de ciclo), el equipo de fabricación se enterará antes de los problemas del equipo, de modo que habrá menos obleas afectadas.

Un mayor rendimiento reduce los costes de

- Obleas en bruto (no tenemos que empezar tantas obleas para conseguir el mismo rendimiento).

- Consumibles (no desperdiciamos consumibles en obleas que finalmente se desechan).

Del mismo modo, tener tiempos de ciclo más cortos probablemente se correlaciona con hacer menos retrabajo. Por ejemplo, cuanto mayor sea el trabajo en curso, mayor será la probabilidad de que se infrinja una restricción temporal entre etapas del proceso y se desencadene la repetición del trabajo. (Véase el Tema 24.02: Gestión de las limitaciones de tiempo entre las fases del proceso en las fábricas de obleas). Reducir la repetición de trabajos también reducirá los costes de consumibles. Consulte el número 22.03 de nuestro archivo de boletines para obtener más información sobre el impacto de las repeticiones en la duración del ciclo de fabricación.

Con menos desechos y reprocesamientos se libera capacidad desaprovechada en las herramientas (capacidad empleada en procesar obleas que luego se desechan o en volver a procesar reprocesamientos). Esto ayuda a reducir aún más el tiempo de ciclo, lo que conduce a un ciclo de retroalimentación positiva.

2. Precios elevados por la reducción del tiempo de comercialización

El aumento de los ingresos por ventas puede ser la vía más prometedora para justificar el coste de los esfuerzos de mejora del tiempo de ciclo. También es el camino más difícil de cuantificar, porque requiere suposiciones sobre lo que los clientes pagarán en el futuro. Sin embargo, como ejemplo muy sencillo, supongamos que al reducir el tiempo de ciclo en un 20%, su empresa puede sacar al mercado un nuevo producto clave más rápidamente, y puede cobrar una prima de precio del 30% (durante algún tiempo limitado). Puede hacer fácilmente los cálculos para estimar lo que eso podría valer para su empresa.

He aquí tres posibles vías para aumentar los ingresos por ventas gracias a la reducción de la duración del ciclo:

R1) Ganancias de diseño - Aumento de los ciclos de aprendizaje:

Ciclos de I+D más cortos -> Más ciclos de aprendizaje durante el desarrollo del producto -> Más tiempo para la experimentación y el perfeccionamiento del producto -> Productos más competitivos -> Aumento de las victorias de diseño -> Aumento de los ingresos.

R2) Ganancias de diseño - Primeros en llegar al mercado:

Tiempos de ciclo de I+D más cortos -> Desarrollo de productos más rápido -> Primeros en llegar al mercado -> Aumento de las victorias de diseño -> Aumento de los ingresos.

R3) Prima de precios - Primeros en llegar al mercado:

Ciclos de I+D más cortos -> Más ciclos de aprendizaje durante el desarrollo del producto -> Desarrollo más rápido del producto -> Primeros en llegar al mercado -> Prima de precio del nuevo producto -> Mayores ingresos.

Por supuesto, esto importa más durante ciertas partes del ciclo de mercado y en ciertos nichos de mercado. Pero no cabe duda de que una duración de ciclo más corta puede corresponderse con mayores ingresos en muchos casos. Si trabaja en una fundición, puede que sepa exactamente cuál es el valor de un tiempo de ciclo más corto para sus clientes. Para más detalles, consulte el volumen 7, nº 7: Justificación financiera de los esfuerzos de mejora del tiempo de ciclo y el volumen 3, nº 5: Los beneficios finales de la gestión del tiempo de ciclo, ambos disponibles para su descarga por los suscriptores del archivo del boletín FabTime.

3. Aumento del rendimiento

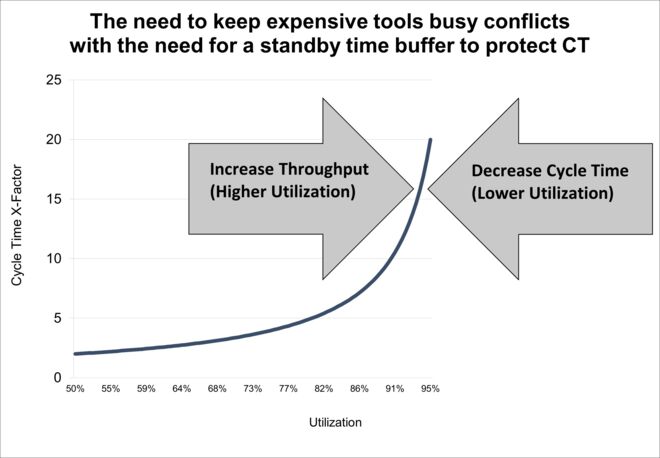

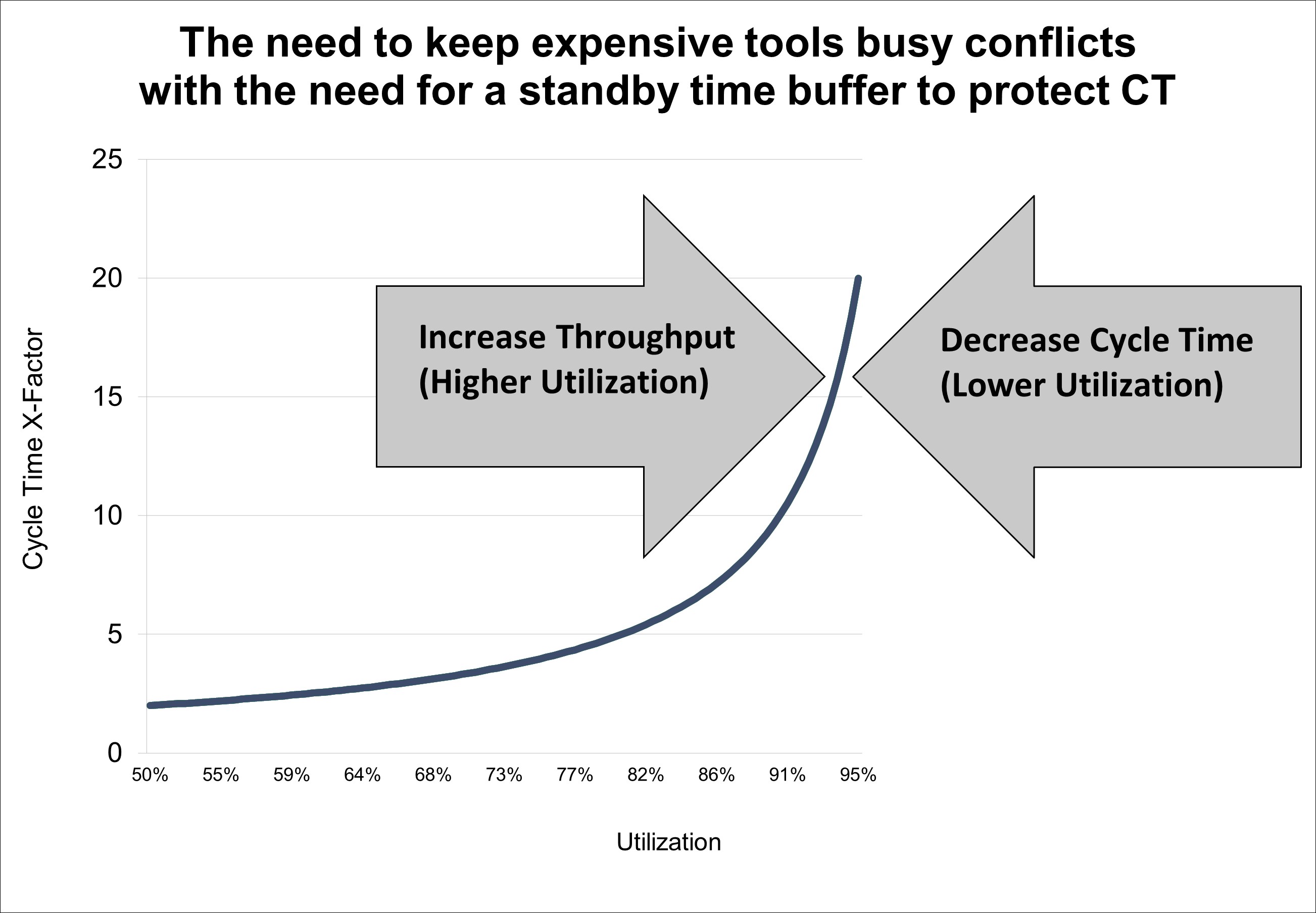

Cuando los ingenieros industriales planifican la capacidad de una fábrica de obleas, prevén utilizar cada herramienta durante un porcentaje del tiempo que está disponible para la fabricación. Como ya se ha comentado ampliamente en este boletín, es habitual incluir una cierta capacidad de amortiguación para cada herramienta, en lugar de planificar el funcionamiento de las herramientas al 100% de utilización. Esta capacidad ayuda a la fábrica a recuperarse de la variabilidad y evita tiempos de ciclo inaceptablemente altos. El tamaño del búfer puede variar en función del número de herramientas similares en un grupo de herramientas, el coste de la herramienta y otras consideraciones. Un búfer típico para herramientas con cierta redundancia es el 15% del tiempo disponible.

Si una fábrica hace un gran trabajo reduciendo el tiempo de ciclo mediante la reducción de la variabilidad, es posible que reduzca la capacidad del buffer en grupos de herramientas clave. Esto permite a la fábrica aplanar la curva operativa y alcanzar el objetivo de tiempo de ciclo con una carga ligeramente superior de las herramientas. Esto significa que, con el mismo conjunto de herramientas y el mismo objetivo de tiempo de ciclo, la fábrica puede empezar a producir más obleas. Si las condiciones del mercado son tales que la fábrica puede vender las obleas adicionales, el beneficio financiero es fácil de cuantificar (beneficio neto por oblea multiplicado por las obleas adicionales producidas durante un cierto periodo de tiempo).

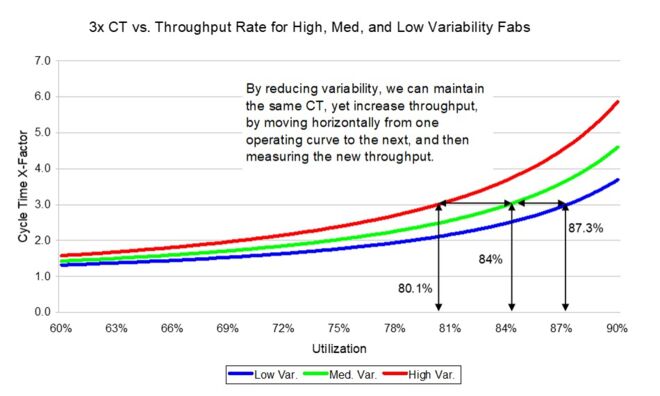

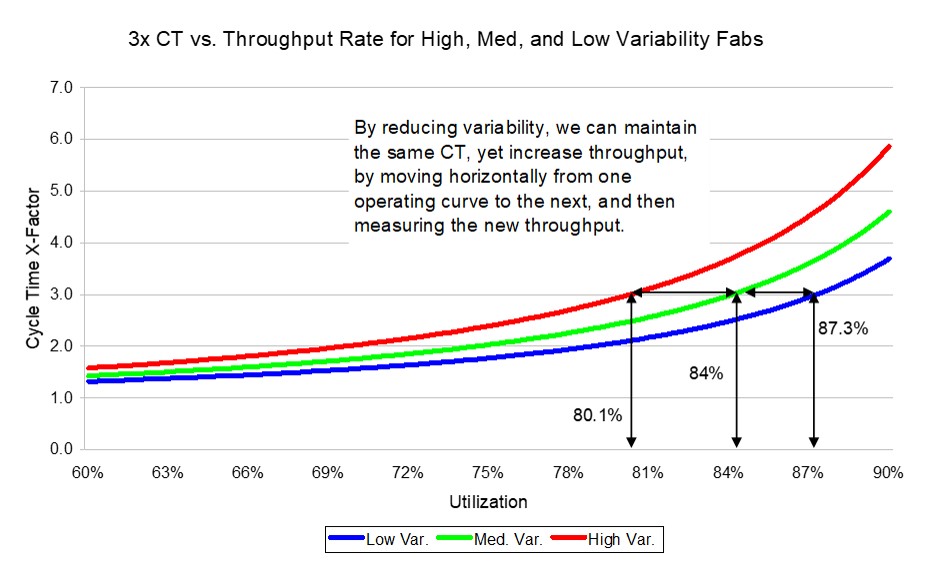

A continuación se muestra un ejemplo. Si esta fábrica tiene un objetivo de tiempo de ciclo medio de 3X, y se encuentran en la condición de mayor variabilidad (la curva roja), tendrán que limitar la utilización del cuello de botella al 80,1%. Pasar a una condición de menor variabilidad (la curva verde) les permitiría aumentar la carga del cuello de botella al 84%. Pasar a la curva azul permitiría aumentar esa carga hasta el 87%. Aunque la magnitud de este aumento de la utilización del cuello de botella podría ser exagerada, incluso un aumento del 1% o 2% en la carga del cuello de botella (y, por tanto, en el rendimiento de la fábrica) podría ser significativo desde el punto de vista financiero.

¿Qué otras razones hay para esforzarse por conseguir buenos tiempos de ciclo en la fábrica?

En la sección anterior, hemos explorado varias vías para reducir los costes y/o aumentar los ingresos de una fábrica gracias a la mejora de la duración del ciclo. Otros beneficios pueden ser más difíciles de cuantificar, pero también añaden valor. Por ejemplo:

- Los tiempos de ciclo más cortos generan clientes más satisfechos. Los tiempos de ciclo más cortos suelen ser también tiempos de ciclo más predecibles, lo que se traduce en un mejor rendimiento de las entregas a tiempo (OTD). Un mejor rendimiento de OTD hace felices a los clientes.

- Los tiempos de ciclo más cortos hacen más felices a los directivos. Una fábrica más eficiente, con menos trabajo en curso, es más flexible y está más preparada para los cambios del mercado. Una fábrica con menos trabajo en curso es más fácil de gestionar en general.

Clientes y empleados más contentos. ¿Por qué no?

Dados estos numerosos incentivos, ¿por qué los Fabs no tienen un mejor tiempo de ciclo?

La respuesta corta sobre por qué las fábricas no tienen un mejor tiempo de ciclo es: coste, complejidad y cambio.

- Los equipos de fabricación de obleas son caros.

- nueva fábrica de vanguardia puede costar hasta 20.000 millones de dólares.

- Las herramientas EUV más caras cuestan 200 millones de dólares cada una. Incluso las herramientas heredadas "menos caras" pueden costar entre 5 y 10 millones de dólares.

- Los directores de las fábricas están presionados para mantener ocupadas estas costosas herramientas. Esto se traduce en una elevada utilización de las herramientas (que, como sabemos, se traduce en tiempos de ciclo elevados).La respuesta corta sobre por qué las fábricas no tienen un mejor tiempo de ciclo es: coste, complejidad y cambio.

- Los procesos de fabricación de obleas son largos y complejos. Los productos actuales pueden tener cerca de 100 capas y más de 1.000 pasos de proceso. Esto introduce MUCHA variabilidad, lo que, por supuesto, aumenta la duración del ciclo.

- La combinación de productos y tecnologías cambia rápidamente. Esto significa que

- : Los ingenieros de procesos pueden no ser capaces de calificar nuevas recetas con suficientes herramientas

- . Las herramientas de última tecnología pueden no ser fiables porque son nuevas.

- Las herramientas heredadas pueden no ser fiables porque están desgastadas, y es técnicamente inviable o prohibitivo sustituirlas.

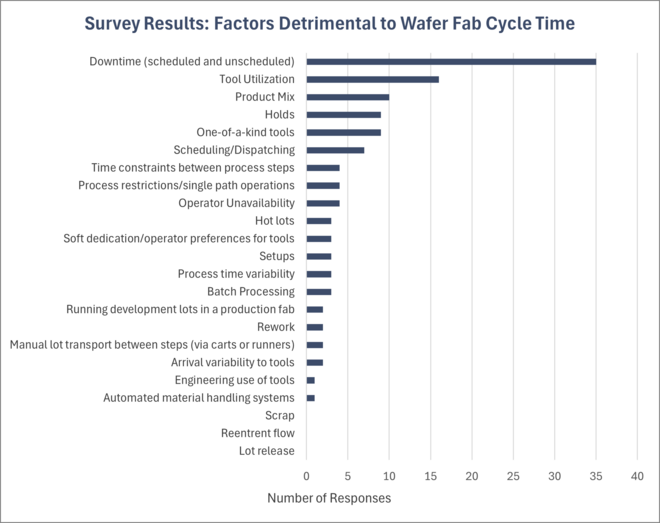

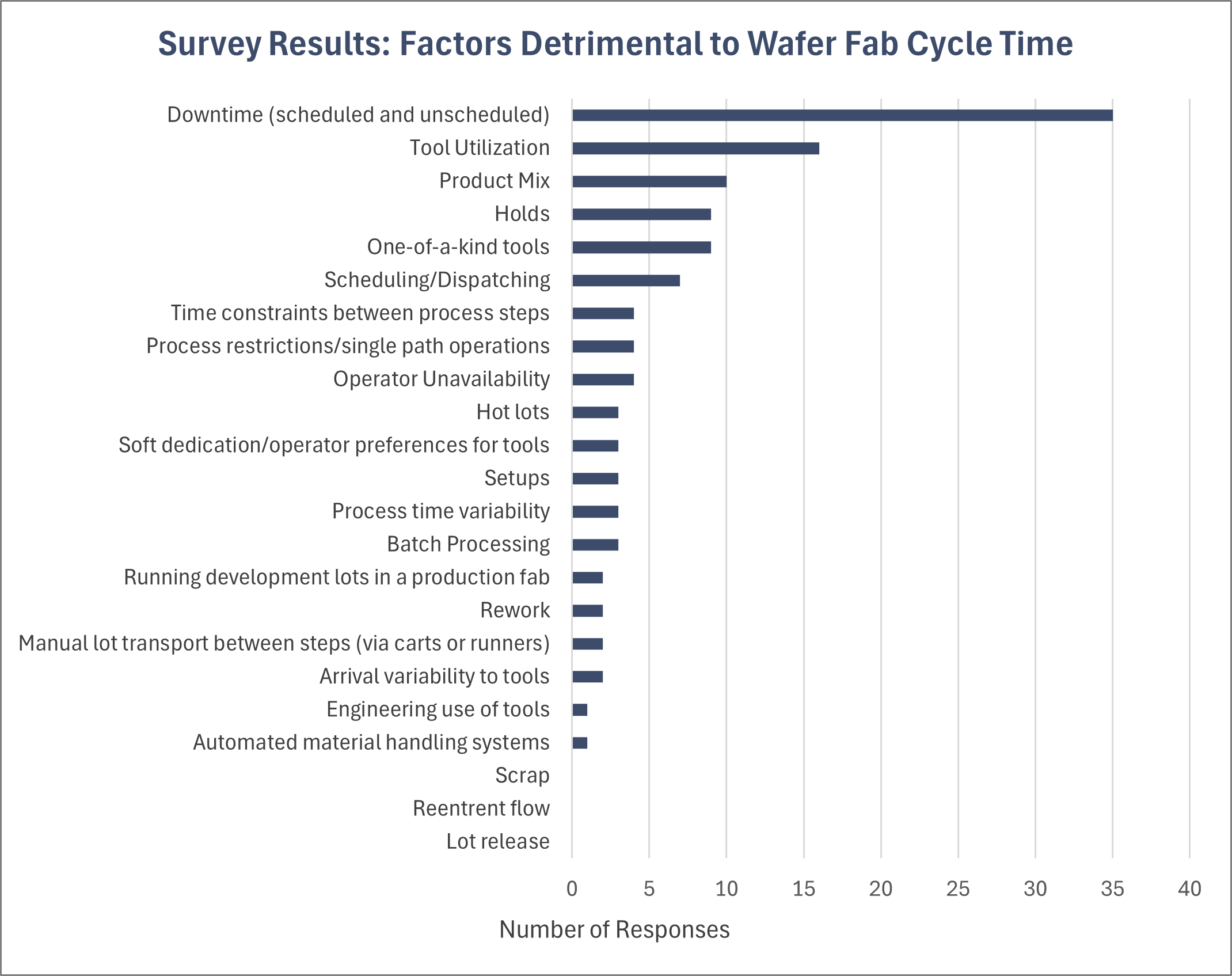

Durante 25 años, he formulado a la gente alguna variante de esta pregunta: "¿Por qué el tiempo de ciclo es alto en su fábrica?" Los encuestados han citado muchas razones detalladas. Durante aproximadamente un año, pedimos a los suscriptores de este boletín que eligieran, de entre una lista de opciones, la que consideraban que contribuía más a la fabulosa duración del ciclo. A continuación se recogen los resultados de 123 encuestados. (Véase Número 24.04: Commonly Reported Wafer Fab Cycle Time Contributors para más información).

Vale la pena señalar que algunos de los factores de la lista anterior son específicos de la fábrica (limitaciones de tiempo entre los pasos del proceso, flujo reentrante), mientras que otros se aplican a las fábricas en general. Lo que es innegable es el hecho de que lograr un gran tiempo de ciclo en una fábrica de obleas es todo un reto (sobre todo cuando la alta demanda está impulsando una alta utilización).

Entonces, ¿qué puede hacer? ¿Cómo debe empezar si quiere mejorar el tiempo de ciclo en su fábrica?

Sabemos que mejorar el tiempo del ciclo de fabricación de obleas es beneficioso desde el punto de vista económico y facilita la gestión de la fábrica. La siguiente pregunta es: ¿cómo hacerlo?

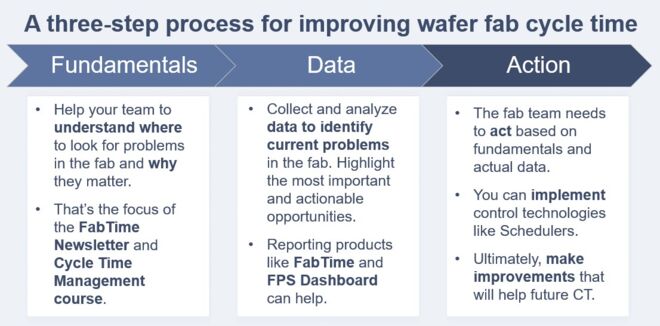

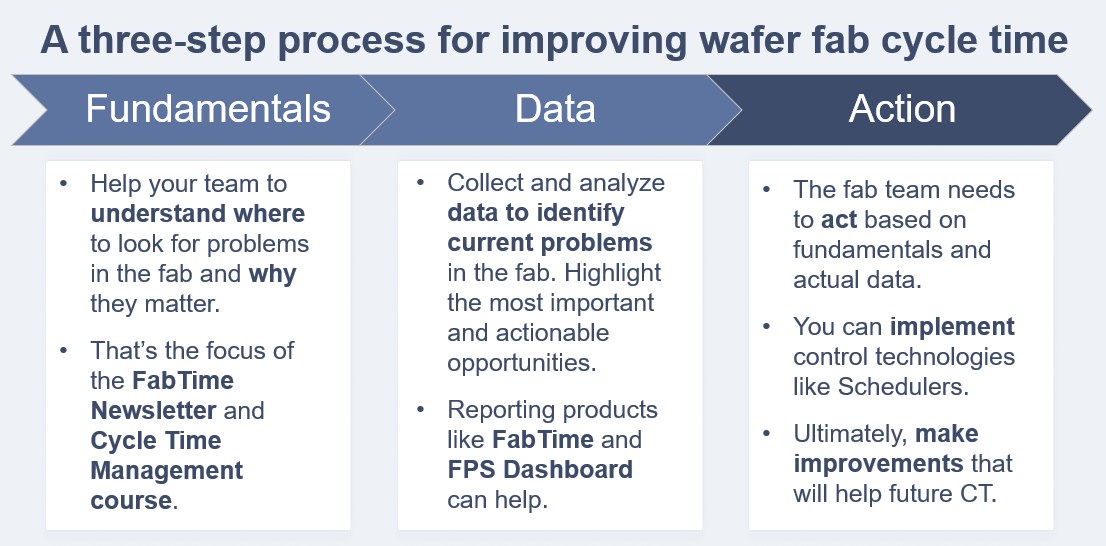

Propongo un proceso de tres pasos, como se muestra a continuación.

Fundamentos: El primer paso es ayudar a su equipo a entender dónde buscar los problemas y por qué. Este es el tema central de este boletín y de nuestra clase sobre el tiempo de ciclo. Si no entendemos cómo funcionan las fábricas, es fácil cometer errores que degradan el rendimiento. Por ejemplo, arrancar demasiadas obleas, introducir demasiada variabilidad o dejar que la falta de formación cruzada de operarios o técnicos limite el rendimiento.

Datos: lo segundo que necesitamos para mejorar el tiempo de ciclo de fabricación son datos. Tenemos que ser capaces de ver y priorizar los problemas actuales de la fábrica para poder centrarnos en los que ofrecen un mayor aprovechamiento. Estos datos deben ser proactivos. No basta con saber qué problemas se han producido (aunque eso puede suponer un valioso aprendizaje). Queremos saber qué problemas podemos abordar hoy que nos ayuden a mejorar el tiempo de ciclo en el futuro.

Acción: podemos pasar todo el tiempo que queramos aprendiendo sobre la física de la fábrica y recopilando datos sobre lo que ocurre en ella. Si no actuamos, no veremos ninguna mejora. Las acciones a emprender pueden incluir:

- Adquirir herramientas y contratar personal.

- Realizar cambios operativos (herramientas de lotes, programas de PM, etc.) para reducir la variabilidad o liberar capacidad de almacenamiento intermedio.

- Aplicar tecnologías de control como programadores y otras soluciones de fabricación inteligente.

Lo que importa es tomar algún tipo de medida. Lo ideal sería poder medir el rendimiento antes y después de actuar, para ver qué funciona mejor en cada caso.

¿Qué recursos están disponibles para ayudar?

Fundamentos: En el sitio web de INFICON hay disponibles varios recursos para comprender los fundamentos del tiempo de ciclo de fabricación:

- Números anteriores del boletín FabTime en formato PDF. Los suscriptores pueden descargar números sueltos o el archivo completo. También hay un archivo PDF que contiene los resúmenes de todos los números del boletín hasta la fecha. Los suscriptores actuales pueden encontrar el enlace al archivo en su boletín electrónico más reciente. Los nuevos suscriptores verán el enlace al registrarse.

- La hoja de cálculo de la curva operativa de FabTime, una útil herramienta basada en Excel para explorar las compensaciones relacionadas con la variabilidad, la utilización y el número de herramientas cualificadas.

- Información sobre el curso de gestión del tiempo de ciclo FabTime, un curso de cuatro horas basado en equipos para ayudar a su equipo a comprender los factores fundamentales del tiempo de ciclo de la fábrica de obleas.

- Un archivo PDF que contiene un tutorial sobre el tiempo de ciclo de fabricación de obleas, así como diversas fórmulas de colas, creado en los primeros días de FabTime.

- Un vídeo de mi Webinar FOA Fab Star sobre los factores fundamentales del tiempo de ciclo de fabricación. Siga este enlace y desplácese hasta el final de la página para verlo.

Datos: Los productos de software INFICON FabTime y Factory Dashboard se diseñaron para que las personas que trabajan en las fábricas de obleas tengan acceso a los datos que necesitan para realizar mejoras. Algunos ejemplos son:

- Datos de tiempo de ciclo de operación por grupo de herramientas, así como horas de WIP en espera para cada grupo de herramientas. Ambos gráficos destacan las herramientas que más contribuyen al tiempo de ciclo en este momento. Mejorar estas herramientas puede mejorar el tiempo de ciclo en el futuro.

- El tiempo de ciclo dinámico y el factor x dinámico, que ofrecen una visión anticipada del tiempo de ciclo, de modo que los problemas pueden corregirse ahora, antes de que los lotes se envíen con retraso.

- Tiempo de espera-WIP y tiempo de postproceso por grupo de herramientas, que puede ser un indicador de las limitaciones de personal.

- Estado actual de los equipos y próximo mantenimiento programado, para que los ingenieros puedan desplegarse adecuadamente.

Acción: una forma de actuar para mejorar el tiempo de ciclo es aumentar la capacidad y/o el personal. Por supuesto, este enfoque no siempre es factible. Sin embargo, hay muchas medidas que se pueden tomar para reducir la variabilidad en la fábrica y hacerla más eficaz. Entre ellas se incluyen el cambio de las prácticas operativas y el uso de herramientas de software más inteligentes.

- Varios artículos del Boletín FabTime incluyen sugerencias para cambios en las prácticas operativas, incluyendo

- Muchas fábricas están pasando de la planificación estándar a la programación inteligente. El programador de fábrica INFICON utiliza algoritmos avanzados de heurística, programación lineal, optimización y búsqueda inteligente para generar programaciones optimizadas en tiempo real para su fábrica. El producto integrado NextMove proporciona orientación a los manipuladores de materiales y a los operarios en la planta.

Conclusiones

La reducción del tiempo de ciclo de las fábricas de obleas ofrece claras ventajas financieras y cualitativas, aunque las realidades estructurales del entorno de las fábricas lo dificultan. Las herramientas caras, los flujos de procesos complejos y los altos niveles de mezcla de productos dan lugar a una alta utilización y variabilidad y a una redundancia insuficiente de herramientas. Creemos que es necesario un enfoque triple para mejorar los tiempos de ciclo de fabricación. Los equipos de fabricación necesitan formación para saber dónde buscar los problemas y por qué. También necesitan un acceso flexible a datos que pongan de manifiesto los problemas actuales y futuros. Por último, necesitan actuar, ya sea ampliando la capacidad y el personal, modificando las prácticas operativas o incorporando tecnologías de control de software. Hemos incluido enlaces a los recursos que ofrecemos en estas áreas y esperamos tener la oportunidad de ayudar.

Agradecimientos

Gracias a las muchas personas que han participado activamente en las sesiones de nuestra clase de gestión del ciclo del tiempo. Aprendemos algo nuevo de cada grupo, y esa base de conocimientos cada vez mayor ha servido de base para este artículo.

¿Quiere saber más sobre los controladores del tiempo de ciclo en su fábrica?