Factory Scheduler

El sistema de programación más potente, eficiente e inteligente para las fábricas de la Industria 4.0

Ajuste el rendimiento de su fábrica con la Programación para optimizar: la linealidad de la línea, las vueltas, el tiempo de ciclo, el rendimiento y la utilización de los equipos, la productividad de la mano de obra y la entrega a tiempo.

Programación inteligente para fábricas inteligentes

El programador de fábrica INFICON se basa en más de 20 años de experiencia en fabricación y operaciones construyendo programadores WIP optimizados y robustos para todas las áreas de la fábrica.

El Programador de fábrica utiliza algoritmos avanzados de heurística, programación lineal, optimización y búsqueda inteligente para generar una programación optimizada en tiempo real que puede ajustarse fácilmente para satisfacer sus necesidades de fabricación.

INFICON programa más de 2.000.000 de sustratos al día en fábricas de semiconductores de TODO el mundo.

Programar NO es despachar

Las reglas de despacho no son suficientes para gestionar las WIP de una fábrica moderna. Aunque su ejecución es sencilla y mejor que las decisiones puramente manuales, son difíciles de mantener, ya que no pueden adaptarse automáticamente a las condiciones cambiantes de la fábrica. Cuando se comparan con la programación, las reglas de dispatach tienen inconvenientes considerables:

- Las reglas de envío no prevén resultados. Si ejecuto este lote ahora, ¿podrá terminar su temporizador de cola dentro de 6 pasos?

- Cada paso local debe tener su propia lógica, que puede estar desincronizada o en conflicto con las reglas anteriores o posteriores

- Las reglas son difíciles de ajustar rápidamente a las necesidades cambiantes

- Los objetivos empresariales globales son difíciles de formular en el lenguaje de las reglas de despacho locales

- Las reglas normalmente sólo tienen en cuenta los lotes en la estación, y no los que llegan pronto o aguas abajo

- Los resultados de cambiar las reglas de despacho son muy difíciles o imposibles de probar por adelantado

- Mire hacia delante. Un planificador se detendrá mucho si un temporizador de cola va a expirar

- Vea toda la línea. Se comprenden factores como el equilibrio de la línea, las herramientas paradas, la retención de WIP

- Incorpore los cambios de configuración, los cambios de retícula, las penalizaciones por movimiento, etc.

- Comprender los próximos eventos de mantenimiento

- Proporcione un verdadero equilibrio de las prioridades locales y globales

- Facilite la lógica empresarial centralizada y dé a los responsables de Fab los controles

- Permitir que los cambios se prueben hipotéticamente, sin afectar a la producción

- Abrir oportunidades de integración de fabricación inteligente - Un sistema que "sabe" dónde estará el WIP crea oportunidades para gestionar bombas, unidades de reducción, etc.

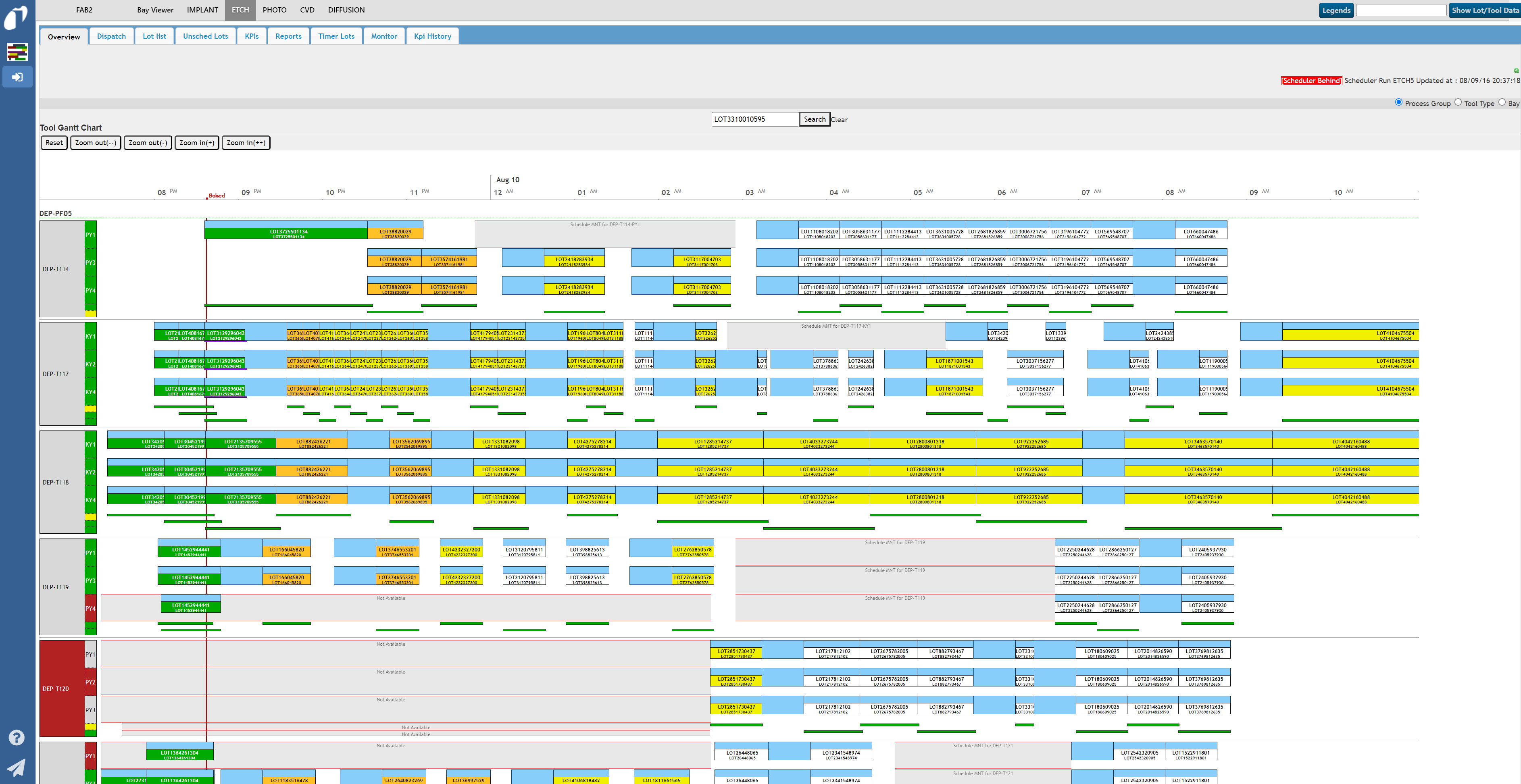

Programación de instalaciones y zonas

Para las fábricas pequeñas, un único Programador de zona puede ser lo suficientemente potente como para programar todo el WIP de la instalación. Para la mayoría de las fábricas de gran volumen, INFICON instalará un grupo de varios Programadores de Área trabajando conjuntamente. Los programadores de zona cuentan con una lógica modular para adaptarse a las complejidades específicas del área que se está programando: litografía, difusión, implante, prueba, corte en dados, etc. También se comunican entre sí para optimizar las prioridades globales.

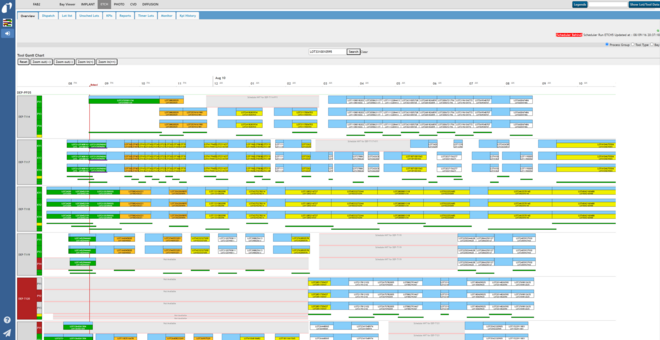

Comprender las decisiones

El diagrama de Gantt del planificador muestra cuándo y dónde se ejecutarán los lotes y cómo se tomó la decisión. La intuitiva interfaz de usuario mostrará las razones que llevaron a la colocación del lote en el calendario, desglosadas por la importancia de cada prioridad. Esto permite a los ingenieros ver el impacto del calendario actual en los pasos inferiores.

No sólo un sustituto, sino algo nuevo

Los programadores INFICON abren capacidades de fábrica totalmente nuevas. Consideremos el ejemplo de una herramienta con un costoso sistema de reducción que los responsables de Fab han puesto en el punto de mira para reducir costes. El sistema tiene un modo de calentamiento que reduce el coste de funcionamiento en un 95%, pero que sólo se utiliza durante los PM de la herramienta. El programador de la fábrica puede programar en torno a la herramienta siempre que sea posible y, con la integración adecuada del sistema, puede activar automáticamente el calentamiento de reducción cuando la herramienta no sea necesaria. Como apagar las luces al salir de una habitación. Conclusión: las oportunidades creadas por el Programador de Fábrica FPS muestran la próxima generación de fábrica del futuro habilitada para la IA.

Programación inteligente del back-end

La gestión y programación de WIP para las operaciones de Back-End de semiconductores es cada vez más importante. La linealidad de la línea, el aumento del rendimiento y la utilización, y el cumplimiento preciso de los objetivos de envío son tan importantes en el Back-End como en el Front-End. El programador de fábrica Back-End de INFICON utiliza algoritmos avanzados que aprovechan las restricciones prácticas y la información en tiempo real para realizar una programación basada en las condiciones y prioridades actuales.La programación se actualiza continuamente y genera la programación completa de extremo a extremo para toda la instalación. Esto garantiza resultados continuamente relevantes en medio de las condiciones dinámicas de la instalación back-end. La información de entrega de las operaciones anteriores y de las instalaciones frontales se utiliza como entrada para las instalaciones back-end, lo que permite una mejor planificación y coordinación desde la fabricación de troqueles hasta el montaje y la prueba.