¿Es posible una definición estándar de los movimientos?

Por qué las fábricas definen los movimientos de forma diferente y cómo puede ayudar una nueva métrica suplementaria llamada valor añadido completo.

Por Jennifer Robinson

Aunque cada fábrica parece definir los movimientos de manera diferente, creemos que una definición coherente del sector ofrece valor. Aunque es poco probable que las fábricas cambien las definiciones existentes, proponemos una métrica clara y complementaria: el valor añadido completo.

A lo largo de los más de 30 años que llevo trabajando con fabs, una cosa que ha quedado clara es que incluso el tema aparentemente más sencillo puede volverse complejo una vez que se profundiza en él. Un ejemplo notable de ello son los movimientos. Todas las fábricas realizan un seguimiento de los movimientos como métrica básica de fabricación. El primer gráfico incluido en FabTime fue un gráfico de Tendencia de Movimientos. Todos sabemos lo que son los movimientos.

¿Pero lo sabemos?

Cuando hablamos de movimientos, ¿hablamos de lo mismo? Y si no hablamos de lo mismo, ¿cómo podemos hacer comparaciones entre fábricas?

¿Qué es un traslado?

"Mover" es probablemente la abreviatura de "mover", que es una transacción registrada en un MES cuando un lote ha terminado de procesarse en una herramienta y está listo para ser transportado a la siguiente herramienta. Parece sencillo. Sin embargo, cuando profundizamos, surgen varias preguntas.

- ¿Un traslado tiene que incluir una herramienta, o deberíamos incluir cosas como las inspecciones visuales, en las que sólo se necesita un operario?

- ¿Tiene que ser un paso de valor añadido? (¿Y qué significa valor añadido?)

- ¿Qué pasa con pasos como las inspecciones que sólo se hacen en algunos lotes? Se pueden omitir. Es más eficiente saltárselas. Pero hay razones para hacerlas. ¿Debes contar las que haces como movimientos?

- ¿Y los trabajos de repaso? ¿Son movimientos las operaciones de retrabajo?

- ¿Qué pasa con las fábricas que realizan el seguimiento de los movimientos a un nivel superior, para un grupo de operaciones (como los movimientos de etapa en Promis)? ¿Se trata de movimientos?

- ¿Qué transacción debemos utilizar para designar el movimiento? Normalmente, hay una transacción de salida que la herramienta registra automáticamente en las fábricas más automatizadas o que un operario registra manualmente como salida en las fábricas menos automatizadas. Algunas fábricas, para mantener el interés, tienen una mezcla de herramientas más y menos automatizadas.

- ¿Qué ocurre si el lote sigue atascado en el puerto de la herramienta anterior? Ha completado la operación y puede que se haya registrado automáticamente como salida, aunque siga en el puerto de la herramienta anterior porque nadie lo ha movido físicamente todavía. ¿Ha sido un movimiento?

Mientras trabajamos para integrar el módulo de informes FabTime en la suite INFICON Smart Manufacturing, hemos tenido ocasión de validar los números de movimiento mostrados para los mismos datos de demostración en el sistema FabTime y el Factory Dashboard (anteriormente llamado FPS Dashboard). También tenemos un historial de coincidencia de números de movimiento entre FabTime y Factory Dashboard para clientes comunes que es anterior a la adquisición de FabTime por parte de INFICON. Cotejar estos números no es tan sencillo como preferiríamos, debido a las preguntas anteriores. Exploremos esto más a fondo.

¿Por qué es importante tener una buena definición de movimientos?

Necesitamos una buena definición de los movimientos porque:

- La gente los utiliza para comparar entre fábricas. Un movimiento no es necesariamente lo mismo en diferentes lugares. Esto invalida las comparaciones.

- Por muchos otros parámetros que se establezcan, los operarios suelen prestar mucha atención a los objetivos de movimientos. Esto se debe a que los movimientos ofrecen un reconocimiento instantáneo de la actividad (frente al tiempo de ciclo y las salidas, que son indicadores retardados).

- La forma en que definimos los movimientos afecta a la forma en que medimos los tiempos de ciclo a nivel de paso, lo que a su vez determina cuánto podemos mejorar. Cuanto más granular sea el movimiento, más información tendremos sobre el tiempo de espera frente al tiempo de proceso en herramientas individuales.

Nuestra definición debe comprender si un movimiento es de valor añadido porque:

- Si las personas de la fábrica se centran en el total de traslados y conseguimos reducir las actividades sin valor añadido, el número total de traslados disminuirá. Esto puede incomodar a la gente, a menos que tengan acceso a un número relacionado con los traslados que aumente debido a estos esfuerzos.

- Si no utilizamos una buena definición de los traslados, los operadores pueden verse incentivados a tomar malas decisiones en la fabricación. Por ejemplo, si los movimientos sin valor añadido son los más fáciles y cuentan, ¿por qué no se centrarían los operarios en ellos? Por supuesto, este problema es menor en las fábricas más automatizadas, donde el sistema de programación establece el plan.

Por estas razones, el sector necesita una estructura de definición clara y coherente de los movimientos que pueda utilizarse dentro de las fábricas y entre ellas para facilitar el seguimiento y mejorar el rendimiento de las fábricas. Hemos estado trabajando con un equipo de clientes e ingenieros de INFICON para proporcionar esa estructura, y aquí compartimos nuestras recomendaciones.

¿Cómo han definido históricamente los movimientos Factory Dashboard y FabTime?

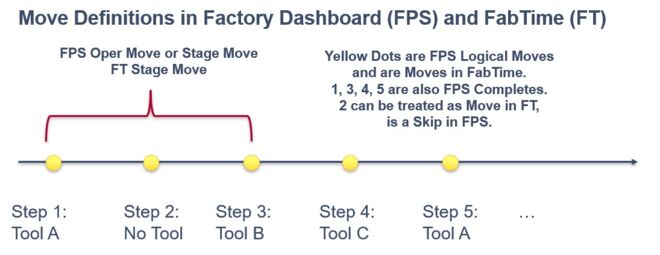

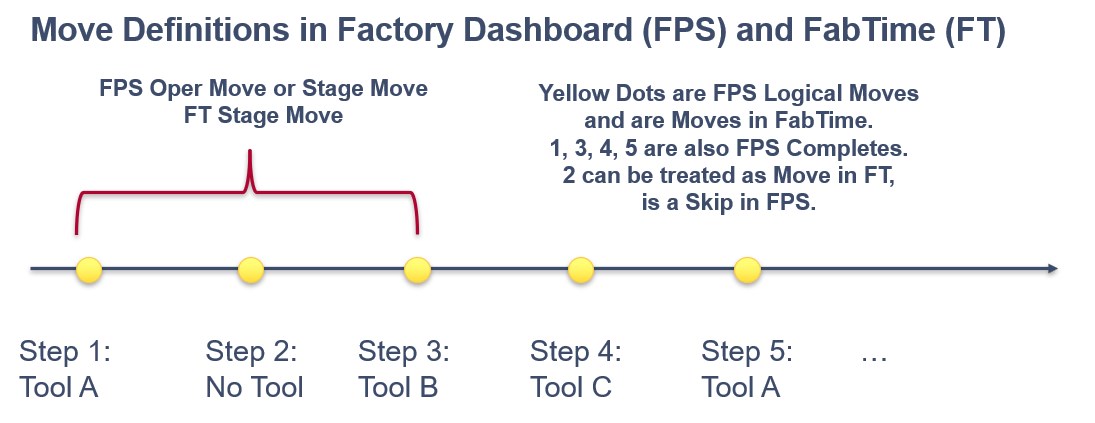

El equipo de Factory Dashboard (AKA FPS) siempre ha tenido una definición estructurada para los movimientos, como se muestra a continuación, mientras que FabTime ha sido un poco más flexible en función de las necesidades del cliente.

- "Pasos completados" se registran para cada paso completado que incluye una visita de herramienta.

- Las "omisiones" se registran para los pasos completados que no tienen una herramienta asociada (como las inspecciones visuales).

- Los "movimientos lógicos" son la suma de los pasos completados y los omitidos, pero no se utilizan de forma destacada como métrica en el panel de control de la fábrica. El lote se desplaza lógicamente de un paso al siguiente.

- Los "movimientos de operación" o "movimientos de etapa" se registran cuando se completa una pequeña agrupación de pasos contiguos. Este grupo de pasos puede llamarse una operación (Workstream) o una etapa (PROMIS) o lo que el sitio prefiera.

En FabTime

- Los movimientos son los mismos que los pasos completos del Factory Dashboard (registrados a nivel de un solo paso, no agrupados), excepto que los saltos también pueden ser tratados como movimientos en FabTime si el cliente lo elige (esto es configurable en el sitio).

- Los movimientos de etapa en FabTime son esencialmente los mismos que los movimientos de operación en Factory Dashboard. El cliente puede tener una bandera, por ejemplo, FabTime.StageOut, que se establece en "Y" cuando un movimiento FabTime es también un movimiento de etapa. Esto permite al cliente informar de esos movimientos de etapa de nivel superior, así como de los movimientos más detallados a nivel de paso.

- La operación en FabTime es siempre un único paso, aunque algunos clientes sólo informan de los movimientos de etapa. Los clientes también pueden incluir una bandera que indique que un paso es de valor añadido. En este caso, pueden excluirse los movimientos sin valor añadido.

Cada uno de estos marcos es razonable. Se han utilizado en docenas de fábricas a lo largo de los años. Pero son indiscutiblemente diferentes.

¿Qué dijeron nuestros clientes sobre esto?

Ante las diferencias de definición, hicimos lo de siempre. Preguntamos a nuestros clientes qué pensaban. Aunque, por supuesto, mantendremos la confidencialidad de las respuestas individuales de los clientes, aquí van algunas cosas que hemos aprendido:

- Una empresa utiliza "movimiento" para un grupo de pasos, definido como una operación de valor añadido (serie de subpasos). No cuentan ningún paso de metrología como movimiento, porque no quieren incentivar el exceso de inspección.

- Un par de empresas utilizan tanto los completados (que deben realizarse en una herramienta) como los movimientos lógicos (que no requieren una herramienta), tal y como se definen en Factory Dashboard. Pero para una de ellas, los movimientos completos deben ser de valor añadido. La otra sólo exige que los completos estén en una herramienta.

- Otra empresa utiliza las etapas completadas tal y como se definen en Factory Dashboard, pero las denominan movimientos. Esta métrica puede incluir pasos sin valor añadido, pero también utilizan un movimiento de etapa que debe ser de valor añadido.

- Otra empresa sólo dice que si se completa un paso en una herramienta (incluidas las herramientas de metrología), entonces es un movimiento.

- Un centro cuenta como movimientos todo lo que no sea retrabajo, incluso las operaciones por etapas, pero luego designa un movimiento financiero separado que contabiliza el valor añadido.

- Otro utiliza sobre todo los traslados por etapas, pero a veces utiliza los traslados tal como se definen en FabTime, sin diferenciación por valor añadido.

En resumen: es complicado. Algunas empresas utilizan movimientos escalonados y otras movimientos por etapas. Algunas exigen que se incluya una herramienta y otras no. Algunos tienen en cuenta si los pasos son de valor añadido y otros no. Algunos utilizan múltiples definiciones de cosas relacionadas con los movimientos para diferentes propósitos (movimientos vs. completas vs. movimientos de etapa vs. movimientos financieros, etc.).

Lo único que podemos concluir de forma fiable es que:

- Un movimiento escénico es generalmente un grupo de pasos; y

- Un completo suele requerir una herramienta.

¿Qué ocurre con las modificaciones?

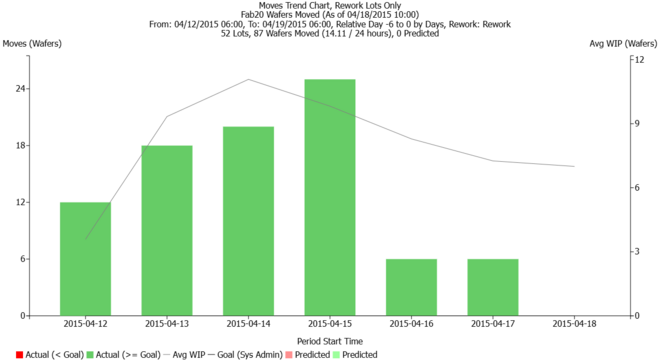

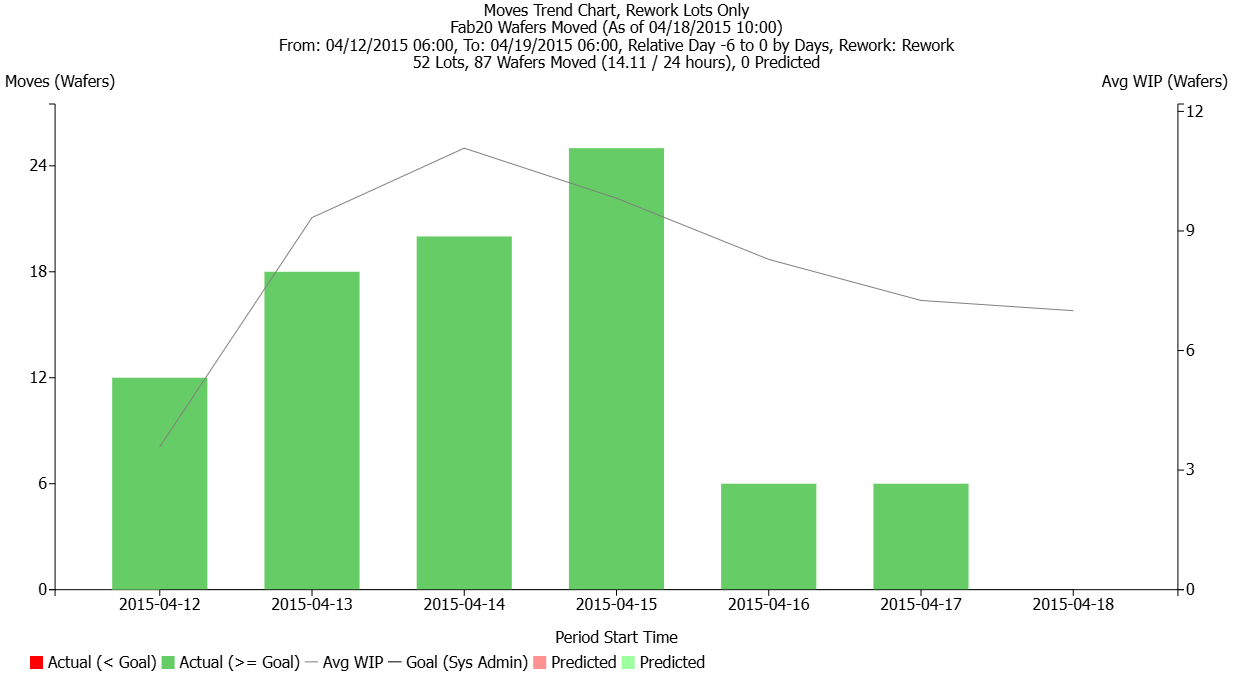

El retrabajo añade otra capa de complejidad a las definiciones de movimiento. Algunas personas tratan los pasos de retrabajo como movimientos porque los operadores están haciendo el trabajo. Otros no, porque estos pasos no tienen valor añadido. A veces depende de si la repetición se produce durante el mismo turno que el movimiento original. En FabTime, todos los movimientos que tienen lugar dentro de un bucle de retrabajo tienen una bandera de retrabajo. Cualquier gráfico de movimientos puede ser filtrado para mostrar todos los movimientos, sólo los movimientos de no reelaboración, o sólo los movimientos de reelaboración. Por ejemplo, el gráfico siguiente, de nuestro servidor de demostración FabTime, está filtrado para mostrar sólo los movimientos de reelaboración.

¿Cómo debemos registrar los movimientos si nos interesa mejorar el tiempo de ciclo?

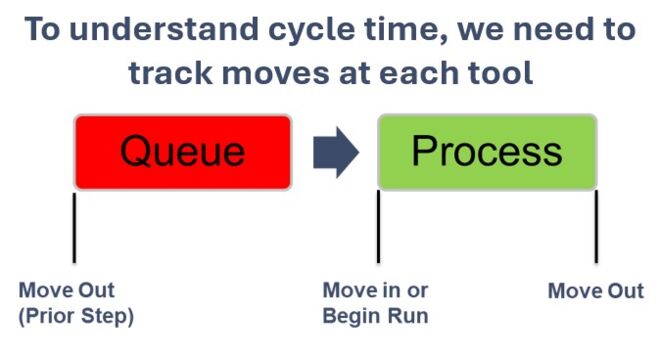

Para analizar el tiempo de ciclo de una operación, lo mejor es hacer un seguimiento de los movimientos como completados (un paso completado en una herramienta). Los movimientos por etapas pueden ser útiles para comparar fábricas (si las etapas se definen de forma coherente), pero no nos dicen qué herramientas están acumulando tiempo de espera. Para ello, es necesario hacer un seguimiento de las entradas y salidas de cada herramienta. (Incluso entonces es posible que haya más niveles de detalle, que abordaremos en otra ocasión).

El seguimiento de los movimientos lógicos que no incluyen el procesamiento en una herramienta podría ser útil para las fábricas muy manuales. Para comprender el tiempo de ciclo, es mejor hacer un seguimiento de estos pasos adicionales en lugar de agrupar el tiempo con, por ejemplo, el tiempo de espera para una herramienta. Por ejemplo, si hay una inspección visual antes de un paso que tiene lugar en una herramienta, y hay que esperar al técnico que puede hacer la inspección visual, es más informativo capturar eso por separado del tiempo de cola posterior para la propia herramienta. Puede que la capacidad de la herramienta sea buena, pero la producción se ve limitada por la falta de técnicos que realicen la inspección visual. Cuanta más información podamos recabar sobre las causas de los retrasos, mejor posicionados estaremos para introducir mejoras.

Por otra parte, en lo que respecta a los pasos de metrología que pueden omitirse y no se realizan en todas las obleas, estamos de acuerdo con nuestro cliente citado anteriormente en que incluirlos como movimientos puede dar lugar a incentivos deficientes. Si se puede hacer un seguimiento rápido de entrada y salida de un paso de metrología, y obtener crédito por un movimiento fácil, esto puede incentivar la realización de demasiadas inspecciones. Para el tiempo de ciclo necesitamos la granularidad de los movimientos de cada paso. Sin embargo, incluirlos para pasos sin valor añadido puede inflar artificialmente el número de movimientos.

Entonces, ¿cómo podemos definir los movimientos de manera que nos permitan comparar entre fábricas, pero también dar a las diferentes fábricas la flexibilidad que necesitan?

Después de trabajar con muchas fábricas a lo largo de los años y de debatir recientemente las definiciones de los movimientos dentro de INFICON y con los clientes de INFICON, nuestro equipo de alineación de métricas ha llegado a la conclusión de que muy pocas fábricas van a estar dispuestas a redefinir los movimientos para su centro. Cambiar la definición de algo tan fundamental para la cultura de la fábrica es imposible.

Dicho esto, creemos que merece la pena añadir una métrica de movimiento suplementaria que se defina de la misma manera para todas las fábricas y permita así la evaluación comparativa entre fábricas. Proponemos:

Completo con valor añadido: Un lote pasa lógicamente de un paso al siguiente Y se procesa en una herramienta Y se añade valor. Dado que no se añade valor al hacer retrabajo (nos gustaría desincentivar hacer retrabajo extra), los pasos de retrabajo no son completados con valor añadido.

Para que un cliente existente de FabTime o Factory Dashboard muestre los pasos completados con valor añadido, tendría que añadir un indicador de "valor añadido" sí o no a cada paso (si no está ya incluido). Esto podría hacerse mediante programación a través de un conjunto de reglas. Las reglas podrían ser algo así como "todo lo que no es un paso de retrabajo o un paso de inspección que requiere una herramienta es un paso de valor añadido". Con una bandera de este tipo en su lugar, sería posible filtrar FabTime existentes se mueve gráficos o Factory Dashboard completa para mostrar el valor añadido completa. El valor añadido podría utilizarse entonces para comparar entre fábricas y empresas, y para medir el progreso de las mejoras.

Conclusiones

Según nuestra experiencia, la métrica más utilizada en la mayoría de las fábricas de obleas son los movimientos. Los movimientos nos dicen si una fábrica está cumpliendo los objetivos generales de producción y si las áreas, los operarios (a veces) y los turnos van por delante o por detrás. Sin embargo, a pesar de la omnipresencia de los "movimientos" como métrica, hemos observado que no todos los movimientos son iguales. Existen diferencias entre las fábricas en cuanto a si los movimientos deben realizarse en una herramienta, deben ser de valor añadido, pueden incluir pasos de reprocesamiento y pueden (o deben) incluir grupos de pasos. Estas diferencias hacen que sea imposible comparar el rendimiento entre fábricas con cierto grado de precisión.

Dado que las fábricas están acostumbradas a sus propias definiciones de movimiento, no creemos que sea factible pedir un cambio amplio. Sin embargo, creemos que una nueva métrica relacionada con los traslados, que esté claramente definida y sea coherente en todas las empresas, será una adición útil al conjunto de herramientas de métricas de las fábricas. Así pues, proponemos que, además de medir los movimientos como siempre se ha hecho, las fábricas empiecen a medir los lotes completos con valor añadido. Los lotes completos con valor añadido son transacciones en las que un lote pasa lógicamente de un paso al siguiente, se procesa en una herramienta y tiene valor añadido.

Agradecimientos

Muchas gracias al equipo interno de métricas de INFICON, así como a los representantes de los clientes que han sido generosos con su tiempo y sus opiniones mientras resolvíamos preguntas sobre los movimientos y otras métricas. Un agradecimiento especial a mi co-líder en el equipo de métricas, Paul Campbell, cuya experiencia en consultoría informa este artículo.

Lecturas adicionales

Los suscriptores pueden descargar los números anteriores del boletín en formato PDF. Los suscriptores actuales pueden encontrar el enlace al archivo en su boletín electrónico más reciente. Los nuevos suscriptores verán el enlace al registrarse.

- Anuncios comunitarios incluidos en este número.

- Foro de debate para suscriptores del volumen 26, nº 2.

- Póngase en contacto con la editora del boletín, Jennifer Robinson, aquí.

¿Quiere saber más sobre los controladores del tiempo de ciclo en su fábrica?