Optimizar los procesos de grabado selectivo con el análisis de gases residuales

Al comprender y controlar mejor la dinámica del grabado, los fabricantes pueden lograr una mayor uniformidad de los dispositivos y reducir la variabilidad.

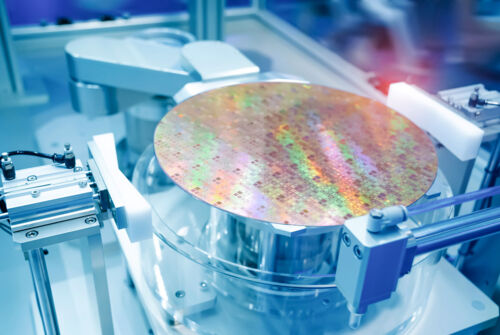

La fabricación de semiconductores está en el centro del avance tecnológico, impulsando las innovaciones en electrónica, informática y comunicaciones. A medida que los dispositivos se hacen más potentes y compactos, la industria amplía los límites de la miniaturización y se esfuerza por fabricar chips de alta densidad a escala nanométrica. Esto plantea retos únicos para las complejas estructuras de los dispositivos dentro del transistor, especialmente en los procesos de grabado.

INFICON está a la vanguardia de la solución de estos problemas, aprovechando su experiencia en tecnologías avanzadas de instrumentación y sensores. Al ofrecer soluciones como la espectrometría de masas de nueva generación y el análisis de gases in situ, INFICON ayuda a los fabricantes a optimizar los procesos de grabado, garantizando la precisión y la eficiencia en la fabricación de semiconductores.

Grabado selectivo en la fabricación de semiconductores

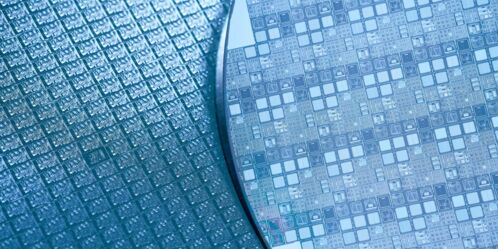

El grabado es un proceso fundamental en la fabricación de semiconductores y desempeña un papel crítico en la fabricación de chips. Tradicionalmente, el grabado elimina y deposita material intencionadamente para crear estructuras en una oblea de silicio. El proceso comienza con un sustrato, normalmente cubierto con una capa de óxido, seguido de la aplicación de una capa fotorresistente. Esta configuración se somete a litografía, donde la exposición a la luz altera la fotorresistencia, permitiendo la eliminación selectiva de las áreas expuestas para formar patrones precisos. Estos patrones guían el proceso de grabado, permitiendo la construcción de estructuras intrincadas dentro de un chip. Esto crea un entorno difícil para los sensores.

Con el paso al nodo de 3 nanómetros e inferior, las estructuras Gate-All-Around (GAA) marcan una importante evolución en el diseño de semiconductores a partir de FinFET, lo que requiere procesos de grabado que puedan ir más allá del grabado tradicional en línea recta para dar cabida a complejas estructuras tridimensionales. Esto exige una mayor precisión y control, ya que los fabricantes deben grabar tanto vertical como lateralmente para conseguir las configuraciones deseadas.

El mordentado selectivo consiste en adaptar el proceso de mordentado para centrarse en materiales específicos y conservar otros, lo que mejora la capacidad de crear estructuras de dispositivos complejas con gran precisión. La selectividad es crucial para optimizar el diseño de chips GAA y garantizar la uniformidad y calidad del producto final. A escalas más pequeñas, la precisión es primordial, ya que incluso pequeñas desviaciones pueden tener un impacto sustancial en el rendimiento y la calidad del dispositivo. Las intrincadas estructuras que requieren los chips avanzados exigen técnicas de grabado que puedan superar los retos multidireccionales, garantizando que los materiales se retiran y depositan con una precisión exacta.

Uno de los principales retos a los que se enfrentan los fabricantes de semiconductores es el control de la velocidad de grabado y la selectividad para conseguir las configuraciones de dispositivos deseadas. Esto debe gestionarse meticulosamente para garantizar que el proceso de grabado se ajusta a las especificaciones de diseño, manteniendo la integridad y funcionalidad del chip.

La experiencia de INFICON en tecnologías de sensores y análisis de gases en tiempo real proporciona información valiosa que ayuda a perfeccionar los procesos de grabado para satisfacer las demandas de los dispositivos semiconductores de próxima generación.

Optimización del proceso de grabado selectivo

El espectrómetro de masas Transpector APX de INFICON está diseñado para soportar los duros entornos típicos de los procesos de grabado avanzados. Equipado con revestimientos especiales y capacidad de calentamiento, el APX es duradero y fiable incluso en las condiciones más duras.

La utilización del análisis de gases in situ puede proporcionar a los fabricantes más información en tiempo real sobre las reacciones químicas que se producen durante el grabado. Mediante el análisis de los gases implicados, los fabricantes pueden optimizar sus procesos, mejorando la precisión y el control de las velocidades de grabado y la selectividad. Esta capacidad es crucial para comprender mejor cómo mejorar el proceso de grabado selectivo.

Los sensores INFICON desempeñan un papel fundamental en la supervisión química en tiempo real, ya que ofrecen una ventana a la compleja dinámica del grabado. Permiten a los fabricantes observar y ajustar los procesos sobre la marcha, garantizando un rendimiento y una calidad óptimos. Gracias a estas herramientas avanzadas, los fabricantes pueden comprender mejor los entresijos de sus procesos de grabado, lo que mejora la uniformidad de los dispositivos y reduce la variabilidad en la fabricación de semiconductores.

Optimice sus procesos

Póngase en contacto con nosotros hoy mismo para explorar cómo nuestras soluciones pueden respaldar el desarrollo de sus procesos y ayudarle a alcanzar sus objetivos de fabricación: Rellene nuestro formulario

Desarrollo y optimización de procesos

INFICON colabora con fabricantes de dispositivos integrados (IDM) para perfeccionar sus procesos de grabado. Gracias a esta colaboración, los fabricantes de dispositivos integrados pueden optimizar la velocidad de grabado y la selectividad, lo que garantiza que sus chips cumplan los estrictos requisitos de calidad de la industria. Esta colaboración permite a los IDM optimizar sus índices de grabado y selectividad, garantizando que sus chips cumplan los estrictos requisitos de la tecnología sub-3 nanométrica. Estas colaboraciones demuestran el compromiso de INFICON con el avance de la tecnología de semiconductores y el apoyo a la evolución de la industria.

A medida que la industria de los semiconductores avanza hacia la tecnología sub-3 nanométrica, los retos y las innovaciones en los procesos de grabado son cada vez más importantes. Con la exigencia de una precisión y selectividad sin precedentes, los fabricantes deben sortear estas complejidades para garantizar el rendimiento y la calidad de los dispositivos, lo que hace que el papel de las tecnologías de grabado innovadoras sea más crucial que nunca.

INFICON destaca como socio clave en este panorama en evolución, ofreciendo soluciones de vanguardia como la espectrometría de masas de nueva generación y el análisis de gases en tiempo real. Estas innovaciones proporcionan a los fabricantes los conocimientos necesarios para optimizar sus procesos de grabado, garantizando la precisión y la eficiencia en la fabricación de semiconductores. Al comprender y controlar mejor su dinámica de grabado, los fabricantes pueden lograr una mayor uniformidad de los dispositivos y reducir la variabilidad.

Los sensores INFICON están diseñados para una amplia gama de aplicaciones, garantizando la seguridad del producto, un mayor rendimiento y la máxima productividad.

INFICON ofrece una amplia gama de sensores para miles de aplicaciones de monitorización de procesos para herramientas de fabricación de semiconductores.