ファブにおけるトレードオフ:コスト削減のためのサイクルタイム増加

コスト削減のためにサイクルタイムを増加させるファブ側の選択

ジェニファー・ロビンソン著

ほとんどのウェーハ製造工場における目標は、低くて予測可能なサイクルタイムである。この目標達成を困難にする工場内の構造的要因(多様な製品構成、再帰的フロー、時間的制約)が存在する一方で、サイクルタイムを増加させる工場チームの選択も存在する。私の経験では、ファブはより良いサイクルタイムを犠牲にして、以下の三つの要素と引き換えにすることが頻繁にある:コスト削減/収益向上、歩留まり向上、そして我々が現状維持(変化への抵抗)と呼ぶもの。

本稿では、これらの中で最初の要素、すなわちコスト削減や収益向上のためにサイクルタイムを増加させるファブ側の選択について論じます。歩留まりや現状維持に関する選択については、今後の号で取り上げます。ウェーハファブでの勤務経験がある方々からは、本論考を補完するご提案をいただけるでしょう。ぜひご意見をお寄せください。

ファブがコスト削減や収益増加のために実施する7つの施策が、サイクルタイムに逆効果をもたらす可能性

以下に、コスト削減を目的としてファブが選択する7つの事例を示します。これらはサイクルタイムに悪影響を及ぼす可能性があります。各選択の予想される結果について議論し、それらの影響を軽減するためのアイデアを提案します。

もちろん、すべてのファブがこれらすべてを行っているわけではありません。しかし、読者の多くは少なくともいくつかは聞き覚えがあるでしょう。これらはすべて、ファブで働く人々から長年にわたり耳にしてきた行動です。

1. バッファ容量の削減: コスト削減のため、経営陣は可能な限り多くの工具グループにおける待機時間の削減を推進するか、あるいはキャパシティプランナーに対し、各種工具の100%稼働率を前提とした計画立案を指示する。

- 予想される結果:ツールの稼働率向上は、そのツールで処理されるロットのサイクルタイム延長につながる。詳細は、「ウェーハ工場のサイクルタイムを左右する3つの基本要因」(第6.05号または22.04号)、「サイクルタイムと稼働率の矛盾の解決」(第7.06号)、またはこのテーマに関するウェビナー(ページ最下部までスクロール)をご覧ください。装置の稼働率が長期的に100%近くまで押し上げられると、サイクルタイムと仕掛品(WIP)が持続不可能なレベルまで増加する可能性があります。

- できること:上記の資料を共有し、管理チームがキャパシティバッファがサイクルタイムの暴走を防ぐ理由を理解できるように支援してください。一般的な記事だけでは不十分な場合は、稼働率の高い工具の訪問ごとのサイクルタイムデータを抽出し、稼働率が低い他の工具と比較して待ち時間がどれほど長いかを示しましょう。主要工具のトレンドチャートは、稼働率の上昇に伴い短期サイクルタイムが増加する様子を可視化できます。

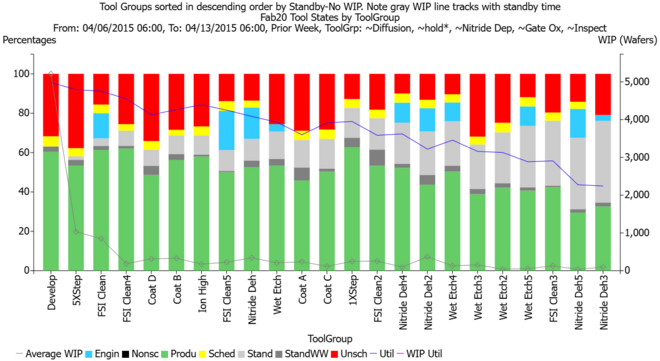

- 例として、以下のチャートはFabTimeデモサーバーにおけるツールグループ別のE10ツール状態データを、待機中WIPなし時間(薄い灰色のバー)で降順に並べたものです。WIPを示す灰色の線(リトルの法則からサイクルタイムと相関することが知られている)に注目してください。待機時間が限られているツールグループではWIPが最も高く、待機時間のバッファがより大きい他のツールグループではWIPが大幅に低下しています。

- ツールの待機時間バッファを増加させる方法として、待機中のWIP待ち時間を削減し、設備稼働率を向上させ、エンジニアリング時間をより効率的にスケジュールすることが挙げられます。詳細は「サイクルタイムを左右する機能利用率の新たな指標」(Issue 25.05)をご参照ください。

2. ソフトアイドルツール: 閑散期における変動費(電気代、消耗品、メンテナンス)を削減するため、管理部門はチームに対し、特定のツールを「ソフトアイドル」状態にするよう指示し、残ったツールの稼働率を高める。通常、これらのツールは非稼働状態に置かれます(ただしこれについては議論の余地があります)。必要に応じて、条件を満たせば再稼働が可能です。

- 予想される結果:稼働率上昇(上記参照)による残存工具への影響に加え、遊休工具は工具グループ規模の縮小を招きます。これにより認定工具が3台未満のグループ(特に認定工具が1台のみとなる場合)が生じた場合、訪問あたりのサイクルタイムは通常時より25~100%増加すると見込まれます。詳細は「単一ツールの管理」(Issue 23.05) または「サイクルタイムに対するツール適格性の影響」(Issue 20.05) を参照。

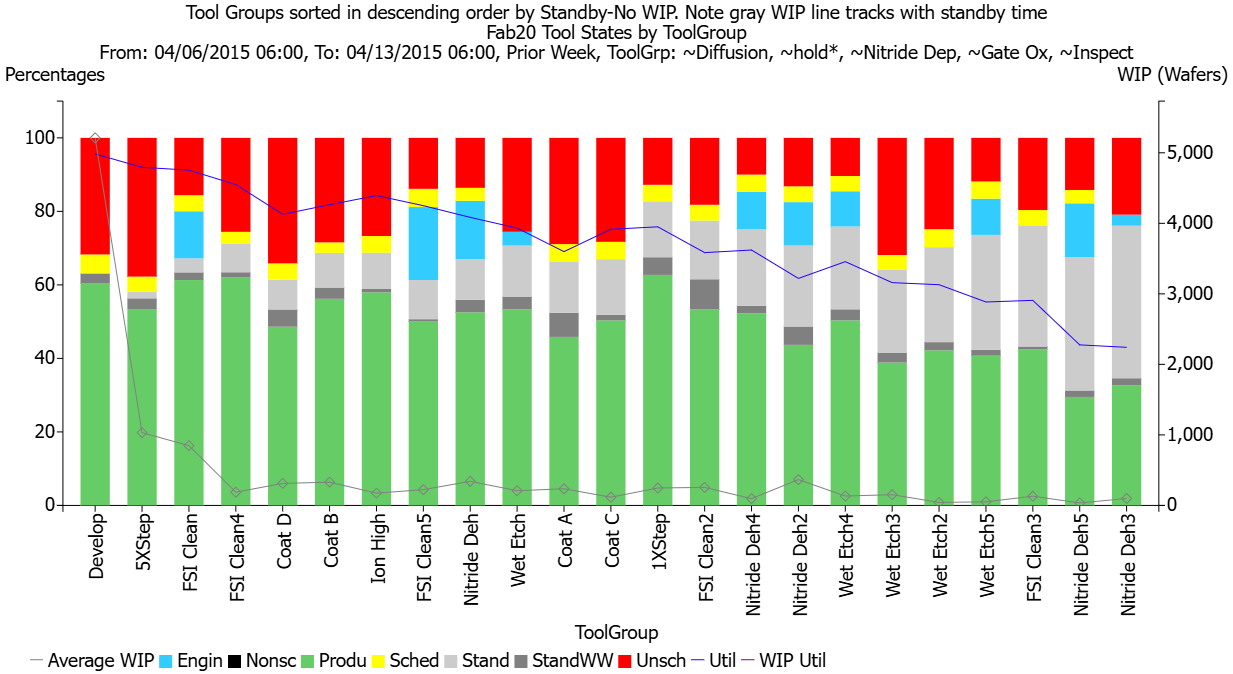

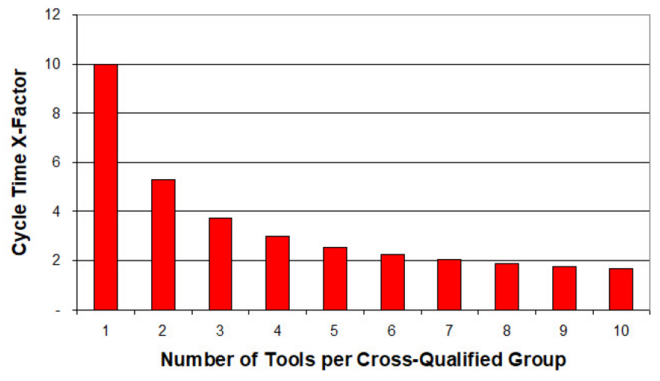

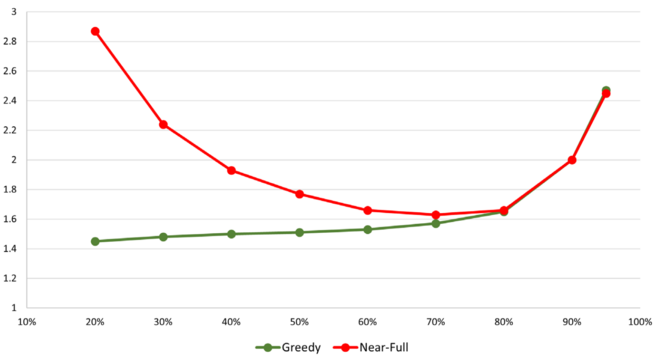

- 以下の図は、異なる冗長性レベルを持つツールグループにおける推定訪問サイクル時間を示しています(全ケースで90%の利用率、中程度の変動性を想定)。10台のツールのうち1台をソフトアイドル状態にして9台に減らしても影響はほとんどありませんが、2台のツールのうち1台をソフトアイドル状態にして1台に減らすと、訪問ごとのサイクル時間は2倍になります。

- 実施可能な対策: 「ソフトアイドル状態」が、待機時間が極めて少ない独自のツールまたはツールグループを生み出す場合に、その状態を解消する。可能な限り、ソフトアイドル状態のツールに対して主要な予防保全(PM)を定期的に実施し、残存ツールのいずれかに問題が発生した場合でも、比較的迅速に再稼働できるようにする。

3. ホットロットの過剰稼働:全体的なサイクルタイムが長い状況下で主要顧客の需要を満たすため、生産管理チームはホットロットの稼働数を増やし続けている。この行動は、コスト削減よりも収益増加を主眼としている傾向がある。

- 予想される結果: ホットロット(特に手荷物として運ばれるロット)の変動性が高まることで平均サイクルタイムが上昇し、顧客満足度を満たすためにさらに多くのホットロットが必要となる可能性があります。悪循環が生じます。

- 対応策: ホットロットが通常ロットのサイクルタイムに与える影響を測定し、その影響を押し戻すとともに(悪循環に陥っている場合)、この影響が増大していることを示す。この影響を測定する指標については、Issue 25.01を参照してください。この指標は現在、当社のFabTimeレポートモジュールで利用可能です。また、FabTimeニュースレターアーカイブからPDFで入手可能な「サイクルタイムとホットロット:更新版(Issue 19.03)」も参照してください。

4. 予備部品とサービス契約の削減: コスト削減のため、設備技術部門は予備部品の削減とサービス契約の更新停止、および/または社内保守技術者の人数削減を実施する。

- 予想される結果: 部品や外部サービス技術者の到着待ちにより、予定外のダウンタイムが長期化する可能性があります。社内保守技術者が他の場所で手一杯の場合にも同様の遅延が生じます。特に専用工具におけるダウンタイムの長期化は、サイクルタイムの延長要因として広く知られています。詳細は「適切な設備信頼性指標の追跡によるファブサイクルタイムの改善」(Issue 25.04)を参照のこと。

- 実施可能な対策: 詳細なサブ状態(例:INFICONの強化ツール性能状態)で予定外のダウンタイムを追跡し、部品待ち時間やサービス技術者待ち時間の発生を確認してください。訪問ごとのサイクルタイムが長くなる要因と相関する箇所を特定します。ヒント:これは特に専用ツールで顕著です。小規模ツール群における長期の予定外ダウンタイムの最悪事例を、改善案の指針として活用してください。主要ツールの稼働維持による経済的利益が、メンテナンスコスト削減効果を明らかに上回るケースも存在しますが、これを証明するには十分なデータ収集が必要です。

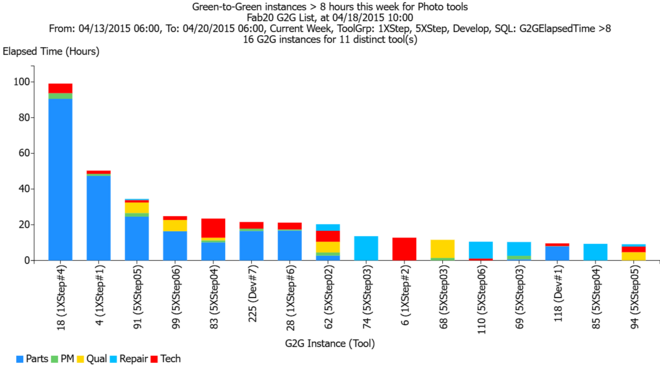

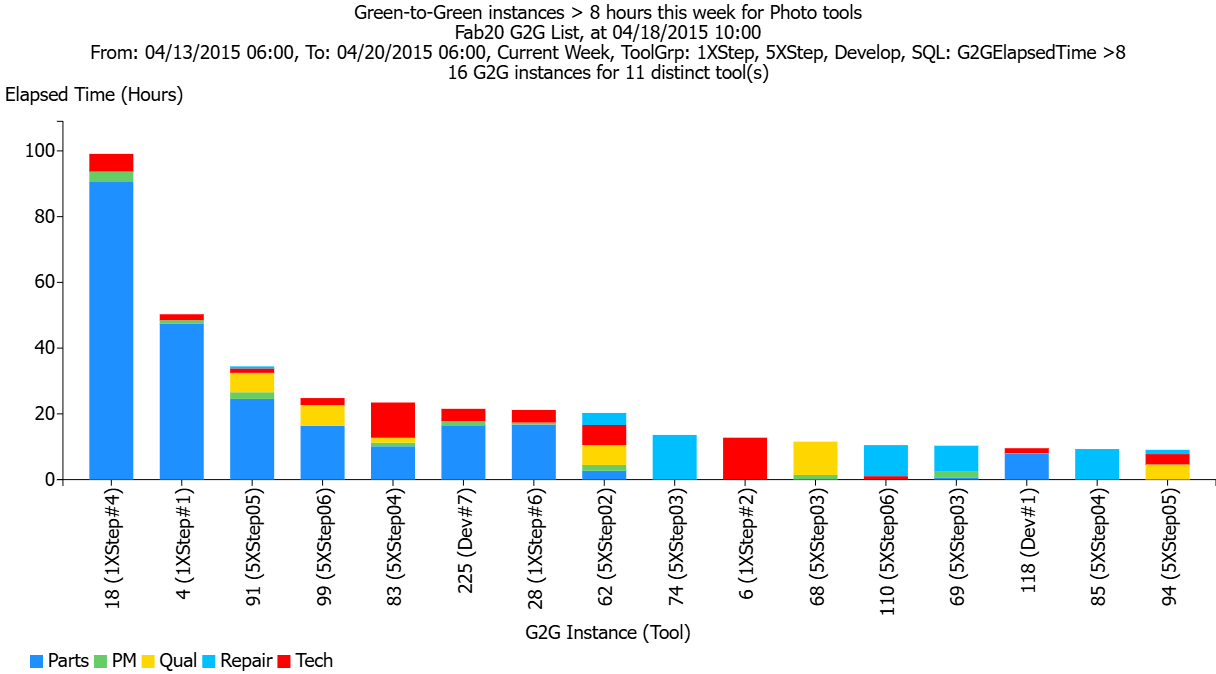

- 例として、以下のチャートは写真ツール群における8時間を超えるグリーン・トゥ・グリーン(緑から緑)の事例を示しています。中間の青色は「部品待ち」、赤色は「技術者待ち」を表します。これらの待機状態が関連ツールのサイクルタイム悪化に対応する場合、変更が必要となる可能性があります。この事例(デモサーバーからのデータ)では、1xステッパーには余剰冗長性があるため、遅延はおそらく重大ではないと考えられます。

5. オペレーターの数を不十分に維持する: コスト抑制のため、製造チームはオペレーターのクロストレーニングを怠るか、十分なオペレーターを採用しないため、(特に誰かが病気で休んだ場合)オペレーターが製造現場の主要な装置の制約要因となってしまう。

- 予想される結果: 作業員は同時に複数の場所に存在できないため、ボトルネックとなる工具でさえ待機状態(WIP待機)に陥ることがあります。これは有効生産能力の損失となり、ファブのスループット低下やサイクルタイムの増加を招きます。また(手動ファブの場合)、オペレータが過負荷状態にあるため、ロットを工程間で移送する前にカートを満杯にするまで待機することがある。これにより下流工程への到着変動が生じ、サイクルタイムがさらに増加する。

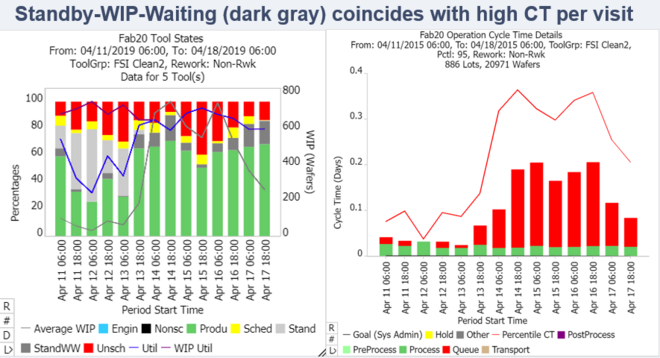

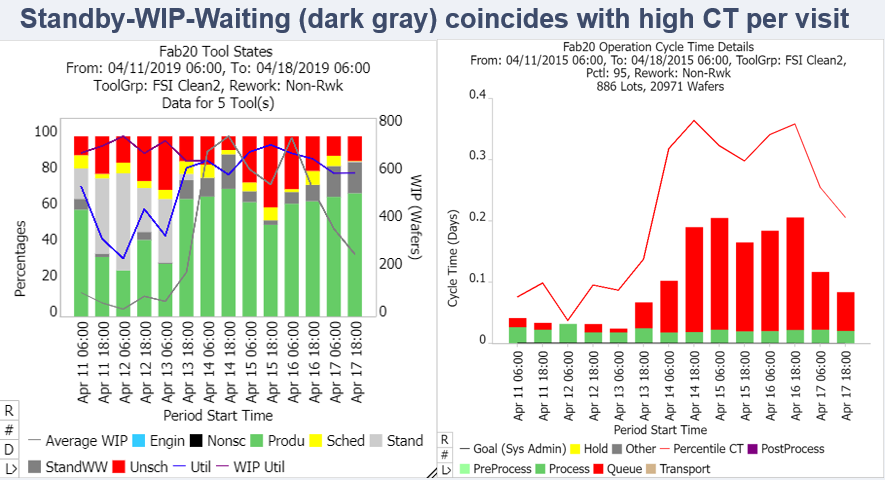

- 実施可能な対策:待機・WIP・待ち時間が訪問ごとのサイクルタイムの増加やスループットの低下につながっている工具グループに関するデータを収集する。可能な限り、作業員の配置転換やクロストレーニングを推奨する。カート満杯による到着変動が問題となる場合は、小型カートへの一時的な投資を検討するか、カートへのロット積載数を制限する方針を実施する。ツールグループにおける待機中WIP待ち時間が長く、訪問ごとのサイクルタイムが長い事例を以下に示す。詳細は「サイクルタイムを左右する機能的稼働率の新指標」を参照(Issue 25.05)。

6. 負荷の軽い工具でもフルバッチを稼働させる: 消耗品コスト削減のため、生産管理はオペレーターに対し、負荷の軽い工具を含む全てのバッチ工具で(ほぼ)フルバッチを稼働させるよう指示する。

- 予想される結果: 負荷が重くないツールの場合、ロットがバッチ形成を待つことで、訪問ごとの平均待ち時間が大幅に増加する可能性があります(下図左側参照)。バッチ処理装置下流における到着変動性も増大し、サイクルタイムの問題が製造ライン全体に波及します。詳細は「ウェーハ製造工場向けバッチ投入方針(Issue 9.03)」または「製造サイクルタイム改善のための10の提言(Issue 22.02)」の項目4を参照してください。

- 実施可能な対策: 消耗品コストが大きな要因となる場合(例:金プロセス)、フルバッチでの実行が必要となる可能性があります。この場合、グループ単位でバッチ処理可能なロットを開始し、プロセスフロー全体を通じて可能な限りそれらをまとめて処理することが最善策です。ただし、稼働率が低い環境でフルバッチを実行すると、ファブのサイクルタイムが大幅に増加する可能性がある点に留意すべきです。可能な限り、負荷が最も軽い装置については「貪欲な」ポリシーで稼働させるべきです。つまり、待機中のロットがある場合はいつでもその装置を起動します。あるいは、必要なバッチサイズを縮小し、その結果を観察する方法を試みるべきです。これは、バッチ数を減らすことによるコスト削減効果が、サイクルタイムの増加によるコストに見合わないもう一つの事例となる可能性があります。

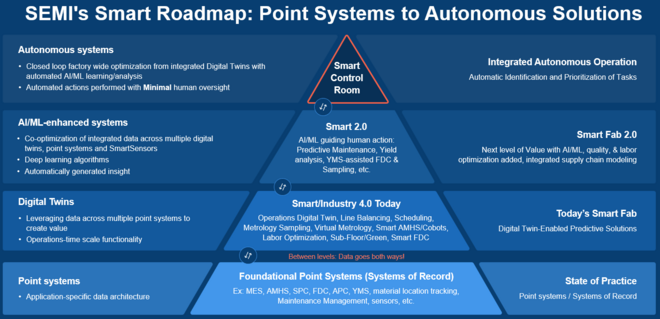

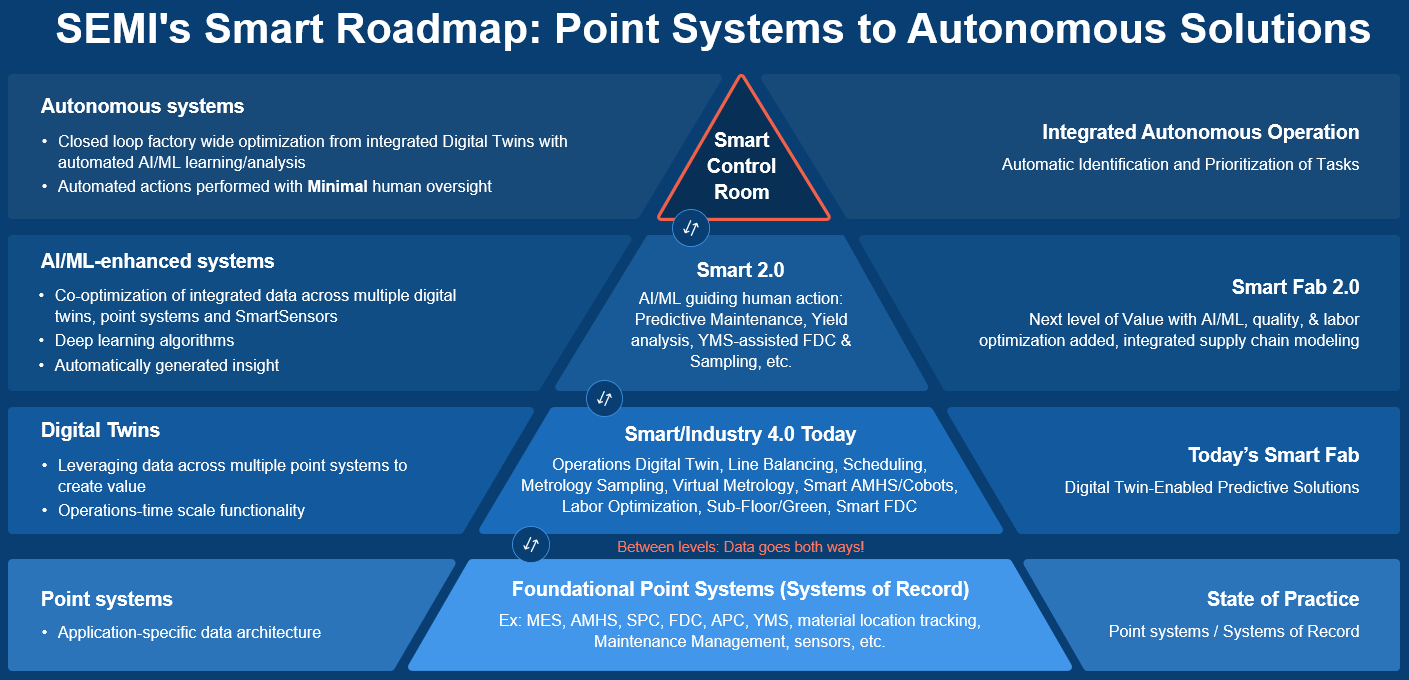

7. 工場の知能化に向けた投資を先送りする:コスト削減のため、工場管理者は工場を「より知能化」する可能性のあるソフトウェア投資に消極的である。これは、正式なMESを導入しないことから、スケジューリング、ディスパッチング、スタート計画を手動(またはスプレッドシート経由)で行うことまで多岐にわたる。工場は適切な判断を下すために、生産スタッフの経験に依存している可能性が高い。

- 予想される結果:時間の経過とともに、ファブは競合他社に比べて遅れを取る可能性がある。主要な人材が退職または転職するにつれ、知識の継承が困難になる。顧客は、予定出荷日に関する可視性の低さに不満を抱くかもしれない。産業技術者は、データを分析して改善策を提案する代わりに、ファブ内の事象を手作業で記録することに時間を費やすことになるかもしれない。

- 実施可能な対策:当然ながら、選択肢は現状の基盤によって異なります。MES導入のような移行段階は大きな飛躍を伴い、時間と資金の確固たるコミットメントが必要です。しかし多くの場合、より小規模なステップから着手できます。センサーやFabGuard®システムを追加し、データ収集の自動化を図ることが可能です。完全なファブスケジューリングの準備が整っていなくても、ディスパッチシステムの改善は可能です。工場のデジタルツインを導入すれば、データを構造化されアクセスしやすい形で保存できるようになり、様々な選択肢が広がります。どの段階から始められる場合でも、INFICONのチームは喜んでご相談に応じ、ファブを少し(あるいは大幅に)スマートにするための選択肢についてご提案いたします。

- 下の図はSEMIスマート製造ロードマップを示しています。ファブがピラミッドのどの位置にあっても、上位へ移行し、より統合された自律型ソリューションを追加することでメリットを得られます。

結論

私たちは日々トレードオフに直面しています。ウェハー工場では、特に市場が不透明な時期に、サイクルタイムとコストの間のトレードオフが最も大きな課題となります。優れたサイクルタイムを求める一方で、高価な設備投資の収益を最大化するため、スループットの向上も求められます。良好なサイクルタイムを求める一方で、人件費、消耗品、予備部品などの変動費削減も必要です。こうした判断におけるコスト面の理解は比較的容易です。しかし、サイクルタイム側の要素を理解することはより困難です。

本稿では、コスト重視の選択がサイクルタイムに与える影響について考察し、その影響を最小化する方法を提案しました。場合によっては、トレードオフをより正確に定量化するためにデータの活用を推奨します。結局のところ、目標はコストとサイクルタイムのバランスを取りながら、全体的な企業パフォーマンスを最適化することにあります。

購読者向け最終質問

貴社のファブでは上記のような取り組みを行っていますか? これらの選択がサイクルタイムに及ぼす悪影響を軽減する他の提案はありますか? このリストに追加すべき事項は他に何がありますか? 次の2号で議論すべき内容(歩留まりに関する選択(またはその欠如)と現状維持)は何でしょうか? ご回答は機密扱いとし、お名前や会社名は公開いたしません。

追加リソース

過去のFabTimeニュースレターはすべて、FabTimeニュースレターアーカイブからPDF形式で入手可能です。リンクが必要な場合は私までご連絡いただくか、最新のメール版ニュースレターをご確認ください。個別号をダウンロードするか、全過去号をまとめたzipファイルをダウンロードできます。一部の記事はINFICONウェブサイトに再掲載されています。該当箇所には上記リンクが記載されています。関連情報:

- ファブサイクルタイム改善のための10の推奨事項(Issue 22.02)

- ファブサイクルタイム改善のための10の追加提案(Issue 24.01)

これらの選択肢が自社サイトにどのように適用されるかについて、より深く議論したい場合は、弊社の4時間のウェブベースのサイクルタイム管理コースのセッション開催をご検討ください。

関連項目: