購読者ディスカッションフォーラム

FabTimeニュースレター26巻2号

ボトルネックツールと非ボトルネックツールの変動性、ターン目標のバランス、WIP直線性の測定基準、ホットロット、オペレーターの制約などについてのディスカッションを行った。

ボトルネックと非ボトルネックにおける到着時間と処理時間の変動の相対的な影響

このニュースレターのリソースを研究し、国立台湾大学の同僚と相談した後、台湾からの新しい購読者は、到着のばらつきとプロセス時間のばらつきの相対的な影響は、ツールグループがボトルネックであるかどうかに依存することを観察した。 彼は次のように観察した:

- ボトルネック(高稼働率)工具の場合、有効工程時間の二乗変動係数が高ければ、工具への到着間時間の変動係数が高かろうが低かろうが、出発工程の二乗変動係数が高くなる。 これは、ボトルネック工具のほぼ一定の待ち行列が到着変動を吸収するためである。 ロットが長い待ち行列の最後尾に到着すると、それらのロットの到着パターンの変動による影響は減衰する。

- 通常待ち行列を持たない非ボトルネック(低稼働率)ツールでは、到着プロセスの変動係数の2乗が高ければ、有効プロセス時間の変動係数が高かろうが低かろうが、出発プロセスの変動係数の2乗が高くなります。

ジェニファーからの回答:これらの指摘は直感的に理にかなっていると思います。 私はサイクルタイムの授業で何度も言っていますが、ロットが長い待ち行列の最後尾に到着する場合、到着変動の影響は小さくなります。 稼働率が低い場合、到着のばらつきを吸収するための待ち行列があまりないため、この到着のばらつきが下流に伝わり、工程時間のばらつきによって増大する可能性があることは理にかなっています。

現在のツールグループでのxファクターを見ている場合、動作曲線を生成するための待ち行列公式のより単純なバージョンについて考えてみましょう。 詳細については、ウェハ工場サイクルタイムの基本的な要因に関するウェビナー(ビデオはリンク先のウェブページの一番下にあります)をご覧ください。 ここで、CVaとCVpは 式中で等しく重み付けされるため、ばらつきが到着から到着までの時間によるものか、プロセス時間によるものかはあまり重要ではありません(ただし、25.04号で説明したように、式を少し拡張すると、有効なプロセス時間のばらつきもダウンタイム分布の影響を受けることになります)。

しかし、留意すべき点がいくつかあります:

- 稼働曲線のスプレッドシートに反映されている)待ち行列の公式は、極端に高い稼働率において、到着変動がサイクルタイムのxファクターに大きな影響を与えることを示しています。 しかし、実際のファブでは、無限のWIPを持たないという事実によって、この影響は弱まります。 WIPには上限があるため、キューイングモデルが高稼働率や高変動率から予測するような最高のXファクターが発生することは(できれば!)ありません。

- ボトルネックでないツールの平均待ち行列時間は低いかもしれませんが(通常、そのツールがビジーでないときにロットが到着するため)、変動性は現在のツールだけに影響を与えるわけではないことを忘れてはなりません。 稼働率の低いツールへの到着変動性は、出発プロセスの変動性に影響を与え、それが下流工程の到着変動性となります。

この議論への貢献に感謝します! ファブの行動を理解する上で、学ぶべきこと、考えるべきことは常にある。

管理者は、異なる回転率目標を達成するために、オペレーターをどのように配置すべきでしょうか?

長年の定期購読者から、次のような投稿があった。 彼らは3つのエリア(CMP、Epi、Implant)の責任者となることができ、それぞれのエリアでは期待されるターン数が大きく異なります。 私たちはリーンオペレーションなので、アソシエイトは3つのエリアすべてで働くように訓練されている。

人間の性質上、監督者は回転率の高い目標エリアに人員を送り込む。 これは、ターン率の低いエリア(エピ)に問題を引き起こす可能性があり、遅れをとると追いつくことができない。 各エリアに重ねて時間当たりの回転数を正規化し、どこに人員を派遣すべきかを示す "エリアヘルスチャート "を使用することはできますか?"

ジェニファーからの回答(スマート・マニュファクチャリング・スペシャリストのポール・キャンベルと相談の上):

ターンは、ラインのペースの指標として、工場レベルで最も有用だと思います。 与えられたルートについて、ターン率は、フローごとのおおよそのステップ数とともに、サイクルタイムの前方指標となる。 ターン率が低下した場合、これは将来のサイクルタイムが増加するという早期警告である。

エリアに対してターン数を使用することの背景にある考え方は、ターン数がWIPの不足と過剰を考慮するため、十分なWIPがないときにムーブの目標を達成できなくても、そのエリアを運営する人にペナルティを与えないということです。 しかし、エリアレベルのターン数を使用すると、ラインバランスが崩れ、ばらつきが大きくなる可能性があるため、ターン数はエリアにとって理想的な主要指標ではない。

あるエリアでの高いターン数目標は、シフト中にそのエリアでの移動が多くなると予想しているか、またはそのエリアでのWIPが少ないと予想していることを意味します。 後者の場合、WIPの少ないエリアは、ファブの視点から見て理想的とは言えないような動きをすることになる。 逆に、ターン目標が低いということは、あまり多くの移動をしないことを想定しているか、そのエリアに多くのWIPを保持していることを意味する。 後者の場合、WIPを動かし続けることがサイクルタイムの改善に役立つにもかかわらず、ターンを使用することでムーブを行う(そしてアソシエイトをアサインする)ことを抑制することになる。 これは、エピ(低ターン)領域とその他の領域で、まさにあなたが述べていることのように聞こえます。

ターンレートが移動とWIPの両方に依存するという事実は、人員をどこに送るかを決定する上で不完全なものだと思います。 また、私の経験では、あるエリアの1時間あたりのターンレートはかなり変動することがあります。 これは、(INFICONのFactory Schedulerのような)スケジューラーが、シフト中にどのような特定のWIPを移動させる必要があるかという目標を設定することによって、答えるべき質問のように思えます。 エピが遅れないようにすることが優先事項や制約事項であるなら、スケジューラは、エピの移動を誰かにやらせることを優先すべきです。 これによって、決定の "人間性 "の部分を避けることができる。

これを考えるもう一つの方法は、どのツールグループが工場の制約ツールであるかを見ることである。 これらのツールは、ツールを稼動させる仲間がいないために、WIPが待機したままアイドルにならないようにしたいツールです。 スーパーバイザーは、そのような事態が起きているのを確認したら、そこに人員を派遣すべきである。

エリア・パフォーマンスを向上させるもうひとつのアイデアは、2013年に顧客と開発したEPH(Earned Plan Hours)という指標を使うことだ。 EPHは、生産活動を追跡するためのムーブに代わるものです。 EPHは、ロットがツールにトラッキングされるときと、ツール上で処理が行われるときの両方にクレジットを与える。 従って、EPHはシフトチェンジ間際でもツールを稼動し続けるインセンティブを提供します。 (詳細はFabTime Newsletter Archiveから購読できる14.01号を参照)。

ここでの私の回答は、この問題を回避するためのターンのより良い使用方法を共有することではなく、エリアのパフォーマンスを追跡するためには他のメトリクスの方がより良く使用できるかもしれないということを提案することです。 役に立たなかったら申し訳ない。

このような方法でターンを使っているのか、何か提案があるのか、他の契約者から意見を聞きたい。 どなたか追加することはありますか?

WIP直線性の評価基準

新しい購読者から質問があった: 「製造ラインにおけるWIPバランスを数値化し、視覚化するための確立された指標で、傾向を示すために使用できるものはありますか? 私たちは、フローの一部で欠落している動きや、フローの他の部分で "多すぎる "動きを強調できるものを探しています。 対応する論文を紹介していただけると助かります。"

Jenniferからの返答:FabTimeレポーティングソフトウェアにある指標のひとつにWIPゴールデルタがあります。 このチャートのデータは、顧客がスライスすることを選択したものに対して、最初にオブジェクトレベルで計算されます。 ラインの直線性を見るには、もし工場が比較的安定したスタート状態にあるのであれば、ラインのセグメントまたはサブセグメント(通常、セグメントは工程フローの約一週間、サブセグメントはより小さい)を見て、各セグメントに同じWIP目標を設定します。 そして、その目標と実際のWIPとの間の絶対的なデルタをセグメントごとに見て、セグメント全体で合計し、経時的に報告することができる。 可能な限りゼロに近い絶対デルタを探すことになる。 工場内のWIPレベルが変化したり、開始レートが大きく変化したりした場合は、目標を調整する必要があるかもしれないことに注意してください。

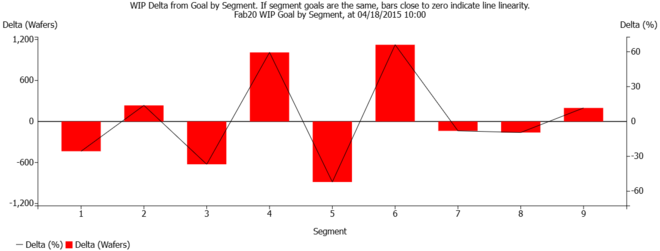

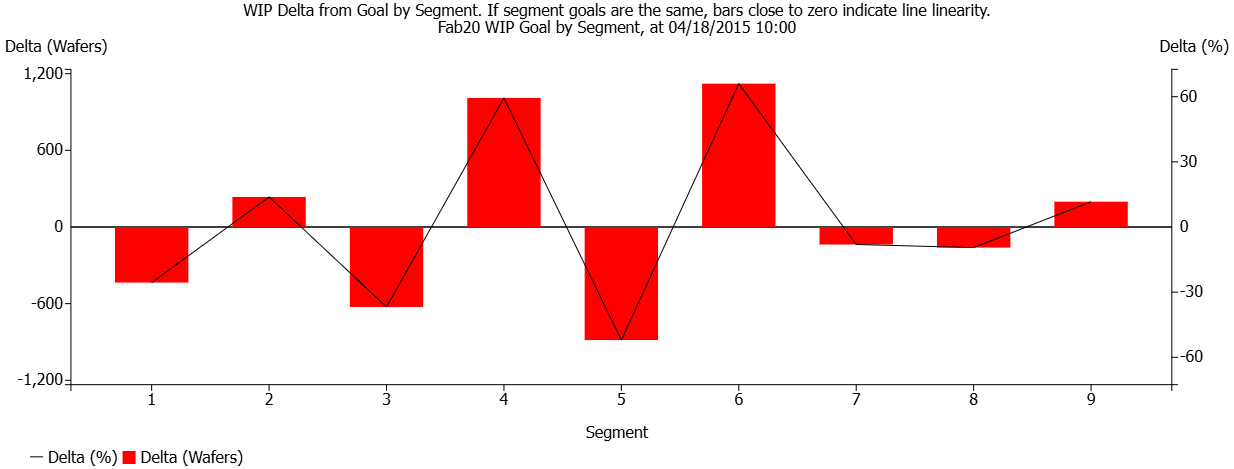

以下は、セグメント別WIPゴールデルタのスナップショットの例です:

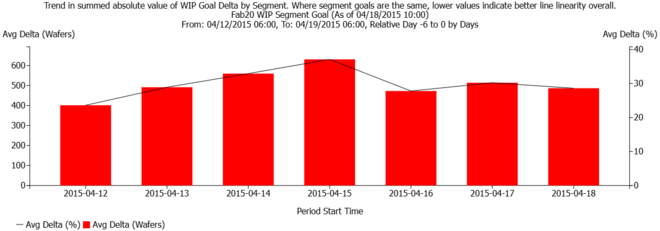

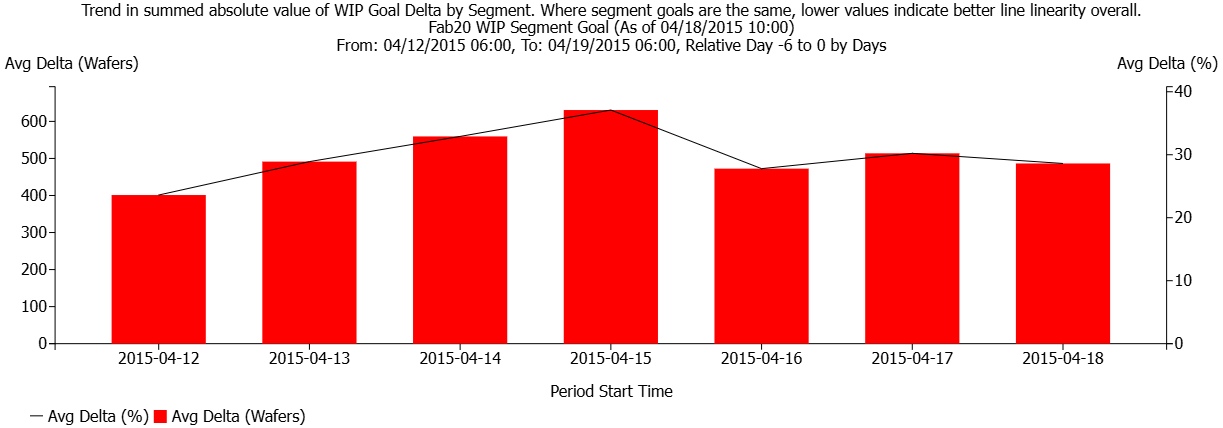

初期と後期のセグメントはWIP目標をよく達成しているが、中間のセグメントはばらつきが大きいことがわかる。 そして、これがロールアップしたトレンド・バージョンである:

下のチャートの右端のバーの高さは、上のチャートに表示された絶対値の合計である。 セグメント目標が同じ場合、このグラフの値が低いほど直線性が良いことを示す。 このメトリクスが好きなのは、柔軟性があるからです(セグメントやサブセグメントを好きなように定義できます)。

INFICONSchedulerと 工場ダッシュボードもまた、WIPの直線性を確保するためにラインバランス指標を使用します。 計算は同様に、目標WIPに対する最大の有効デルタの絶対値、または施設内の最大のWIP目標、どちらか大きい方に基づいています。

WIPの直線性を維持するために、ここで提案する他の指標を他の購読者は持っていますか?

前号では、サイクルタイムに影響を与える要因のリストにホットロットが含まれていなかったのはなぜですか?

長年の購読者から、2月号に対する返信が届いた: "優先通路(例えばホットロット)が、ウェハ工場サイクルタイムに有害な要因のリストに全く出てこないのが不思議です。" "オンタイムデリバリーを複雑にし、通常ロットの工場サイクルタイムのばらつきを増加させると思うからです。"

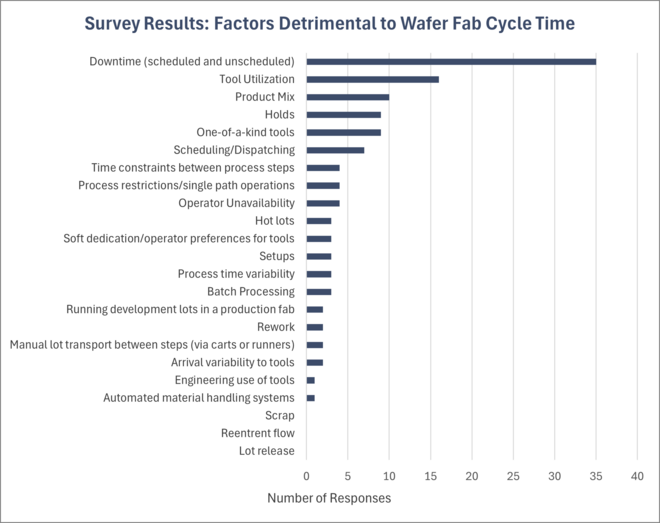

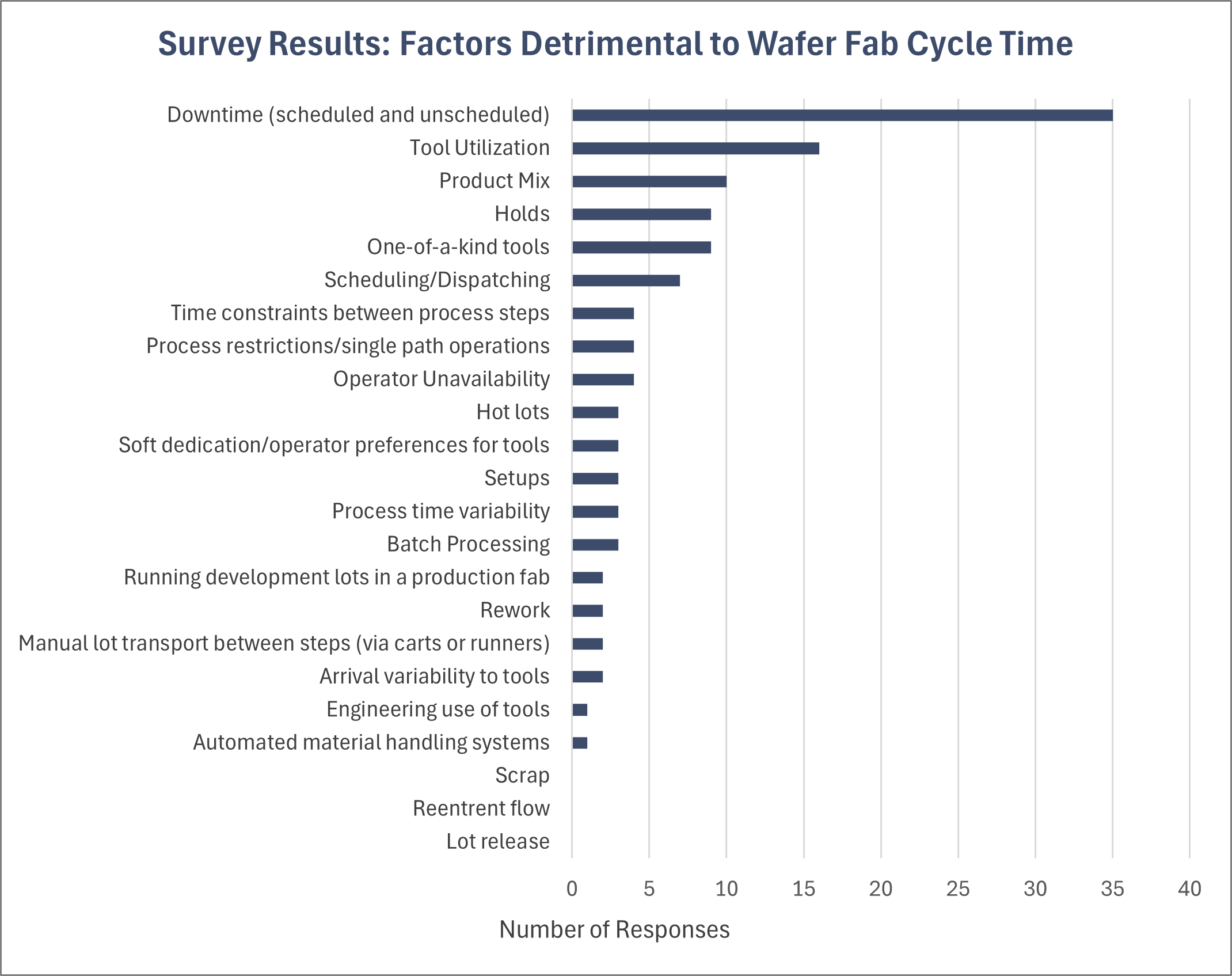

Response from Jennifer: ホットロットが図のリストになかったことに気づいていただきありがとうございます。 これは私の編集ミスによるものです。 この結果をまとめるために使用したスプレッドシートをチェックしたところ、このトピックに関する前号を発表した後にフォーマットを変更したもので、ホットロットとホールドを一緒にしていたことが判明した。 下の図ではきちんと分けてあります(ホールドは9件、ホットロットは3件)。

FabTimeのウェブサイトに一時期掲載されたこのアンケートの質問には、合計123の回答があった。 人々は1つの要因しか選択できなかったので、ホットロットがあまり選択されなかったことは驚きではありません。 しかし、ホットロットがばらつきを増加させ(時には生産能力ロスを引き起こし)、その結果、工場のサイクルタイムに影響を与えることには同意する。

ホットロットがサイクルタイムに与える影響については、課題19.03と25.01を参照のこと。

オペレータの制約をどのようにモデル化できますか?

私が興味を持っている分野のひとつは、設備の稼働率だけでなく、人の稼働率です。 このテーマに関するニュースレターを見つけましたが、他の3つのサイクルタイムのドライバーと制約を効果的にモデル化する方法についても興味があります。

ジェニファーからの回答:オペレーターの影響については、過去のニュースレターに記載されている以上の内容はありません。

一般的に、オペレーターがサイクルタイムの3つの基本的な要因にどのような影響を与えるかについて考えることができます。

オペレーターは、稼働率を効果的に向上させる。 a.工具をアンロードするオペレーターがいないため、工程時間が増大する(これは後工程時間として測定できる場合がある)、または

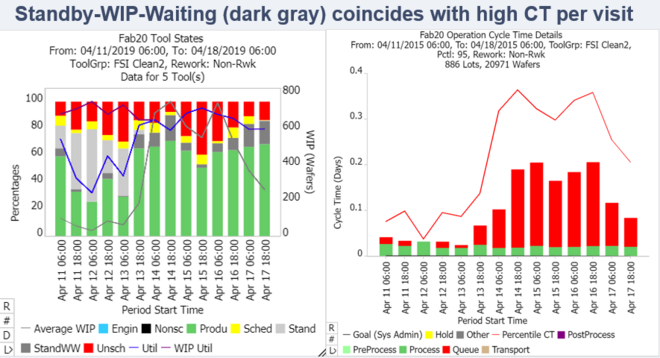

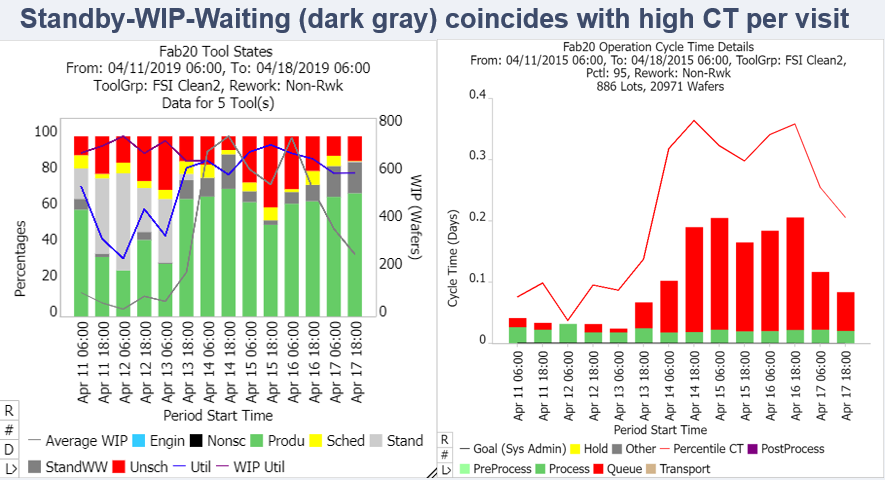

b. 工具をロードするオペレーターがいないため、工具がWIPを前にしてアイドリング状態になることによる能力の浪費(これは、以下に示すように、待機-WIP-待機時間として測定できる)。

。- オペレーターはばらつきを増加させる。 しかし、これを定量化するのは難しい。

- オペレーターは、使用可能な適格ツールの数を減らすことができる。 これは、十分なオペレーターがいないためにツールを稼動させることができない場合や、オペレーターが期待したほど多くのツールを稼動させることができず、ソフト・デディケーションが発生する場合に起こる。

私が最も注目するのは、その1である。 特にボトルネックとなっているツールで起きていることです。 そしてサイクルタイムが最も高いところにオペレータを再配置してみてください。 これらはINFICONがFabTimeと Factory Dashboardを使ってデータから引き出す手助けをすることができるものですが、上司がすでにどこでこのようなことが起こっているか知っていることに気づくかもしれません。 他の購読者はここで何か提案することがありますか?

購読者の皆様からのご質問やご回答を掲載する機会を歓迎いたします。

ニュースレターのバックナンバーはPDF形式でダウンロードできます。 既にご購読いただいている方は、最新のメールマガジンにアーカイブのリンクがあります。 新規購読者の方は、登録時にリンクが表示されます。