EV用電気モーター試験: 最新のリーク検知ソリューションで故障を防ぐ

リワークステーションでのトレーサーガスによるリークテストが電気駆動モーターの品質管理を支える

EVの普及が進むにつれ、電気モーターの試験と漏れ検出は、品質と性能を確保するために不可欠になっています。 完璧な部品を大規模に提供しなければならないというメーカーへのプレッシャーはかつてないほど高まっています。 中でも最も重要な部品は、電気駆動モーターとその一体型冷却ジャケットで、わずかな冷却水漏れでも性能が損なわれたり、保証クレームが発生したり、納車が遅れたりする可能性があります。

品質管理を強化するため、多くのEVメーカーはトレーサーガスを使ったリークテスト方法を採用しています。 これらの技術は、組立ラインでの信頼性と効率を再定義しており、特に、故障したユニットを検査・修理するリワークステーションでの信頼性と効率を再定義している。

電気駆動モーターの推測から正確なリークテストへ

電気駆動モーターの冷却ジャケットが漏れの疑いで最終検査に不合格となった場合、リワークステーションでの迅速かつ正確な故障特定が不可欠です。 従来、ソープスプレー、目視チェック、圧力減衰テストのような方法では、特に内部容積が大きく、わずかな温度変化で圧力の変化が弱まる場合、微小な漏れを見逃したり、結果に一貫性がなかったりする余地がありすぎました。

トレーサーガスを使用して漏れを検出することで、技術者は溶接やシールの欠陥など、以前は気づかなかった漏れを検出し、より迅速に修理できるようになりました。 このプロセスでは、安全で低濃度のトレーサーガスをモーターハウジングに注入する。 その後、トレーサーガス検知器が漏れ出すガスをスキャンし、複雑な接合部やアクセスしにくい場所であっても、漏れ箇所を正確に特定することができます。

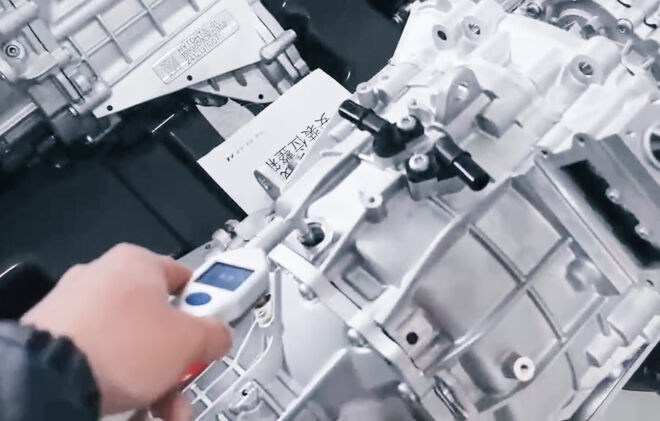

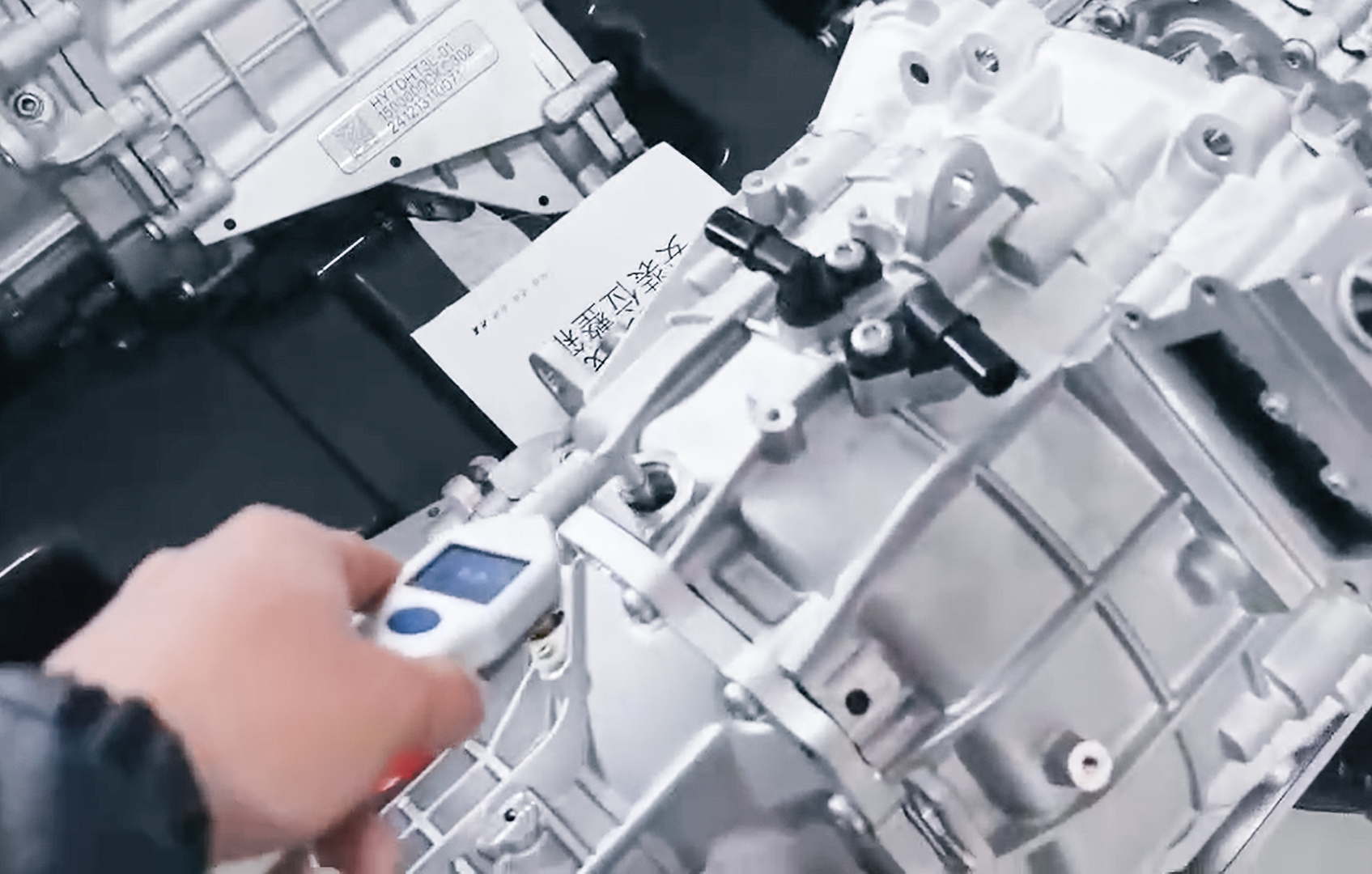

中国のEVメーカーでシニア・テクニカル・スーパーバイザーを務めるラオ・ワンは、リワーク・ステーションで、トレーサーガス(この場合は窒素に5%の水素を混ぜたもの)をシステムに充填することから検査を始める。 そして、トレーサーガス漏れ検知器を使ってモーター・アセンブリをスキャンし、それがいかに簡単かを示す。 彼はハンドヘルド・プローブをモーターの継ぎ目、シール、パイプのインターフェイスの上を注意深く動かしていく。 検出器はシステムから漏れる微量の水素を継続的に監視する。 プローブがモーター底部の接合部を通過すると、装置はアラームを鳴らし、ガス濃度の測定値が急上昇する。 ラオワンは直ちにその場所に修理の印を押した。

EVの製造プロセス全体にわたって一貫した信頼できる結果

トレーサーガス法が特に価値があるのは、その再現性と拡張性である。 オペレーターのスキルや視覚的な合図に大きく依存していた旧来の技術とは異なり、この方法はユニットの複雑さやオペレーターの経験に関係なく、明確で再現可能な結果を提供する。

その信頼は性能データに裏打ちされている。 この手法を導入して以来、電気駆動モーターの製造工程では、以下のような成果が得られています:

- リーク検出精度が70%から99.7%に向上

- リークによる修理時間を80%削減

- 診断と修理サイクルが平均30分で完了

トレーサーガスによるリーク検出は、施設から出荷されるすべてのモーターが最高の品質基準を満たしていることを保証し、INFICONのリークディテクタを毎日使用する作業員との信頼を築くのに役立っています。