デジタル・ツインズが半導体製造の未来をどう切り開くか

進化を続ける今日の半導体製造業界では、作業効率と精度を確保することが極めて重要です。何百種類もの製品にわたって何千ものプロセスステップを扱う工場では、半導体製造は最も複雑な製造形態の1つです。デジタル・ツイン・テクノロジーは、工場のプロセスのリアルタイムな予測モデルを提供し、よりスマートな意思決定と業務効率の大幅な改善を可能にします。INFICONのデジタルツイン技術が、工場が新たなレベルの効率に到達するのをどのように助けることができるのか、読んでみてください。

半導体製造におけるデジタルツインの力

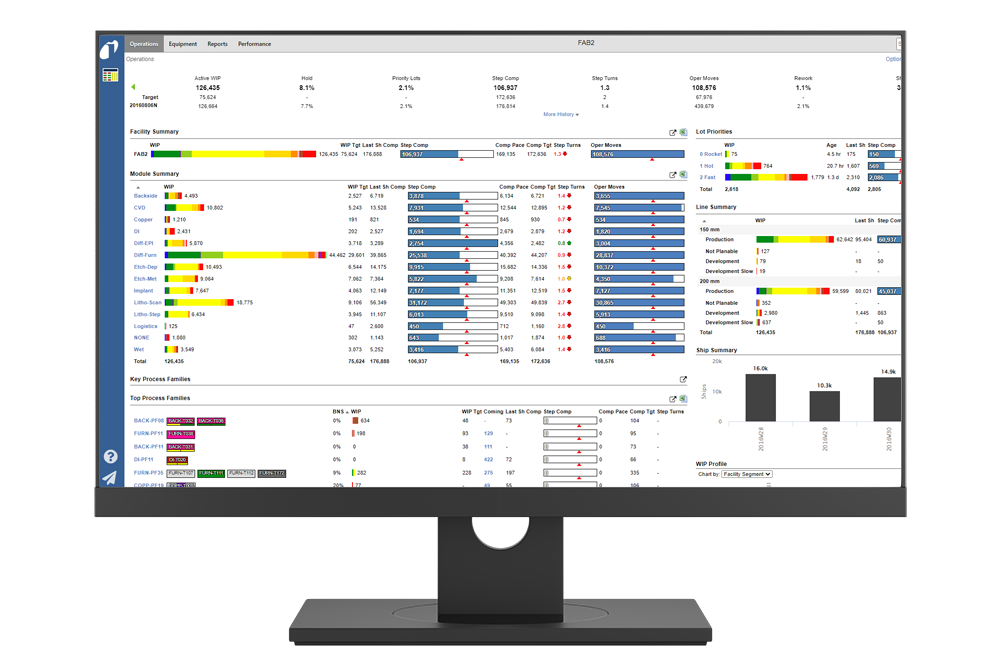

デジタルツインは、工場のプロセス、設備、生産施設全体など、物理的な実体の仮想的な複製として機能する。デジタルツインは、機械、センサー、システムからのリアルタイムのデータを評価するように設計されており、工場がさまざまな運用シナリオについて予測分析を実行できるようにする。広範なWIP(仕掛品)と何万枚ものウェハーを追跡する必要がある半導体製造では、デジタルツインは複雑さを簡略化し、より正確なリアルタイムの監視と最適化を実現します。

INFICONのデジタルツインソリューションを使用している私たちのパートナーは、以下のような生産の主要なパフォーマンス指標における変革的な改善を経験しています: OTD(納期遵守)、ボトルネックツールOEE、工場生産高などです。例えば、当社の工場スケジューリングとオペレーションデジタルツインソリューションは、ツールやロットの割り当てに影響を与える自律的な決定を行い、スムーズなワークフローを確保し、ダウンタイムを最小限に抑えます。

工場スケジューリングとリソース最適化の強化

WIPスケジューリングは、パフォーマンスを最適化するために各ロットを工場内のどこに配置するかを決定することであり、Factory Digital Twinから大きな利益を得ることができます。当社のスケジューリングソフトウエアは、納期を最大20%、サイクルタイムを25%短縮し、工場の生産高を14%向上させるなど、目覚ましい成果を上げています。デジタルツインを自動マテリアルハンドリングシステムと統合することで、大規模な生産環境におけるオーバーヘッド搬送効率を33%向上させるなど、さらなる改善を実現しています。

当社のデジタル・ツイン・テクノロジーは、工場の生産性を向上させるだけではありません。それは、資源を節約し、環境への影響を最小限に抑えるためにプロセスを改良することであり、持続可能な製造業の基盤を提供することなのです。

製造レベルを超えたデジタル・ツインの統合

製造業者は、プロセスツールから工場全体のオペレーションまで、複数のレベルでデジタルツインを導入することができます。例えば、ツールベースのデジタルツインは、機械学習を使用した正確な異常検知とプロセス監視により、個々の機器のパフォーマンスを向上させます。より広範なスケールでは、当社のオペレーショナル・デジタル・ツインは、工場全体の効率を最大化するために、工場全体のWIP移動、耐久性および消耗品使用の最適化、および計測サンプリングを統合します。これらの工場システムの集大成が、集中型の自律制御を可能にします。

工場のコントロールルームがプロダクションチェーン全体のデジタルツインを統合する未来を想像してみてください。この高度なシステムは、工場の効率を高めるだけでなく、AI主導の洞察を活用して生産需要に対応します。

業界のオピニオンリーダーとの協業は、このビジョンのロードマップを構築し、半導体業界が運用基準を再定義する自律制御室を導入できるようにすることを目指しています。

デジタル・ツイン・テクノロジーによる生産効率の向上についてご覧ください。当社の包括的なスマート・マニュファクチャリング・ソリューションの詳細については、こちらをご覧ください: スマート・マニュファクチャリング