半导体工艺中的安瓿实时监控和泄漏检测

INFICON SemiQCM 传感器帮助工厂避免中断,确保提高制程稳定性并减少浪费

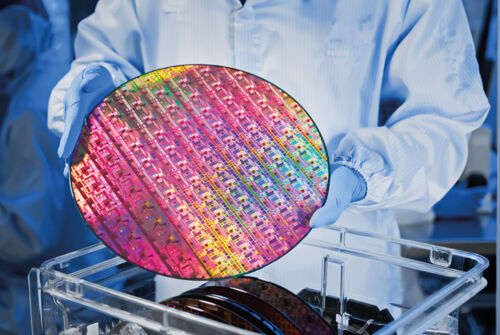

在半导体行业,制造工艺的精确性和一致性至关重要。先进的沉积技术,如化学气相沉积(CVD)和原子层沉积(ALD),依赖安瓿(ampoules)来储存和输送前驱体,从而形成具有精确厚度和特定性能的薄膜。如果安瓿在工艺进行中耗尽却未被及时检测到,可能会导致薄膜不均匀、产生缺陷乃至器件失效,进而威胁到整个晶圆批次的质量。此类故障会降低良率、增加生产成本,并造成宝贵材料的浪费。

安装在半导体 CVD 室前线的 INFICON SemiQCM® SR 传感器或 SemiQCM® CR 传感器可实时检测前驱体输送故障。SemiQCM 传感器采用石英晶体微天平技术,与 INFICON IMM-200 频率监控器结合使用,即使是最微小的质量变化也能检测到,从而实时了解前驱体的流动动态。在某些情况下,如果前驱体的沸点较高,只需处理一个晶片就能发现前驱体输送故障。

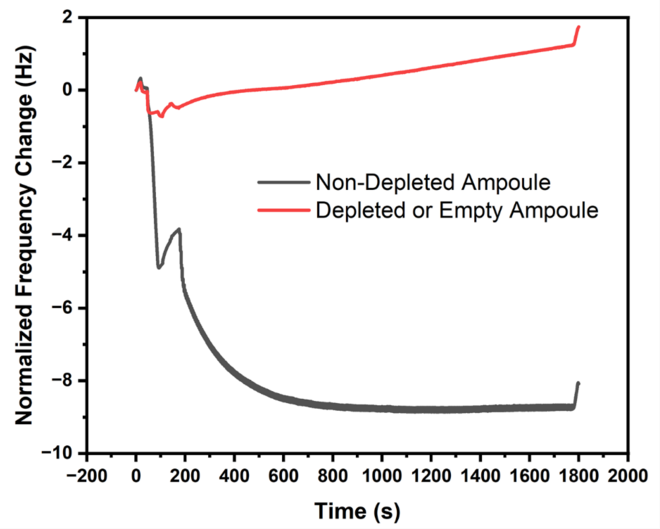

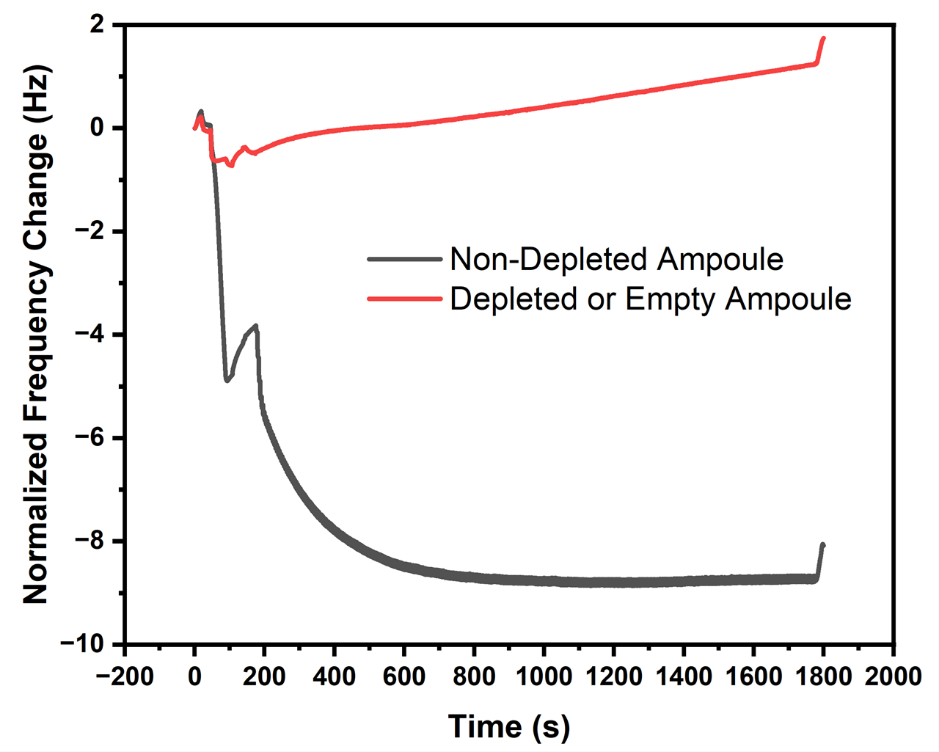

钼(Mo)前驱体监测就是一个很好的例子。通过战略性地将 SemiQCM 传感器沿半导体加工工具的前线(温度低于工艺室的温度)定位,传感器可以检测到五氯化钼 (MoCl5) 或二氯化钼 (MoO2Cl2) 前驱体蒸汽凝结的变化。当前驱体(MoCl5 或 MoO2Cl2)累积时,由于质量增加,会引起可测量的频率变化。

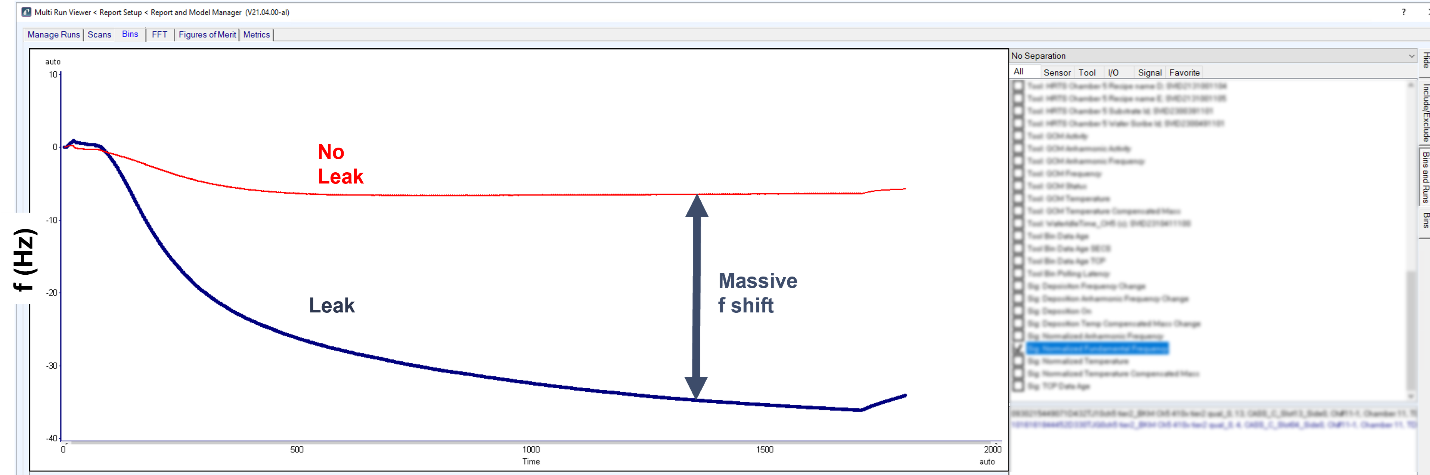

明显的频率下降与 SemiQCM 传感器上凝结前驱体的积累相对应,表明系统中存在前驱体。相比之下,稳定的频率表明传感器上没有前体凝结,说明安瓿中的前体已经耗尽。通过持续监测这些频率变化,SemiQCM 传感器可准确检测前体耗尽情况,触发警报或自动响应,以保持工艺稳定性。

这种连续监测还可使 SemiQCM 传感器识别腔室或处理系统内的潜在泄漏,确保提高工艺稳定性和可靠性。

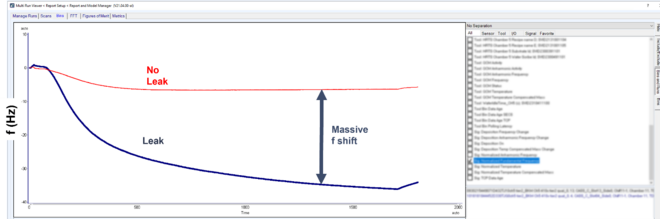

在泄漏条件下,由于氧气 (O2) 进入载气管线,降低了前驱体(MoCl5 或 MoO2Cl2)分压并破坏沉积,SemiQCM 传感器会出现更明显的频率偏移。在前驱体饥饿导致晶片厚度严重下降的同时,SemiQCM 传感器上的任何 MoCl5 或 Mo 都会与氧气发生反应,形成高密度的 Mo/O 化合物。这种氧化作用大大增加了检测到的质量,导致频率下降的幅度比正常情况下要大得多。这种明显不同的频率偏移表明前驱体行为异常,可用于早期泄漏检测并防止潜在的制程中断。

随着半导体制造在全球范围内的不断扩大,在制造的每一个阶段都保持毫不动摇的精度和一致性至关重要。通过利用 SemiQCM 传感器提供的优势,半导体制造商可以确保实时工艺稳定性、最大限度地减少缺陷并优化生产效率。