工艺权衡:更高的良率需要更长的周期时间工艺权衡:更高的良率需要更长的周期时间

为提高良率而采取的制造选择,反而导致了更长的生产周期

作者:詹妮弗·罗宾逊

大多数晶圆厂的目标是实现低且可预测的周期时间。虽然工厂内部存在某些结构性条件(如产品组合复杂、流程重复性、时间限制)使得该目标难以达成,但工厂团队的某些决策也会推高周期时间。根据我的经验,晶圆厂通常会为三件事牺牲更优的周期时间:降低成本/提高收益、提升良率,以及我们称之为现状(即对变革的抵触)。

本文将探讨第二类因素:晶圆厂为提升良率而采取的、导致周期时间延长的发展策略。上期我们已分析了成本与周期时间相关的决策,下期将聚焦现状维持策略的抉择。相信在晶圆厂工作多年的同仁们对此会有补充见解。欢迎通过领英与我联系,分享您的建议。

首先,关于周期时间与良率之间关系的一些说明

量化更高良率对企业利润的影响较为直接,而量化更短周期时间的影响则复杂得多。(关于周期时间改进带来的财务效益,详见《为何及如何聚焦CT改进》(第26.01期)。) 这在实践中意味着:当两者发生冲突时,相较于支持良率提升,更难做出支持周期时间优化的决策。即使某项政策对良率影响甚微却能显著缩短周期时间,此结论依然成立。

另一项需要注意的是,良率与周期时间本身存在关联,因此改善其中一项很可能(但并非必然)会改善另一项。早在通讯第5.01期和5.02期(21年前!)我们就探讨过这一话题。当我们首次发表关于周期时间与良率关系的见解(核心观点是晶圆在工厂停留时间越短,出错概率越低)后,大量订阅者的反馈帮助我们完善了结论。您可在《FabTime通讯》档案库中查阅这两期内容。其中第5.02期的"订阅者讨论"专栏尤为值得一读——九位读者在此与通讯社区分享了丰富的实践经验。现将第5.02期末尾的结论更新版本呈现如下:

周期时间与良率之间的关系较为复杂,涉及设备利用率和在线测试数量等管理权衡因素。 不同批次之间可能存在也可能不存在周期时间与良率之间的关联。即使存在关联,也往往难以量化,因为晶圆厂存在变异性,且平均周期时间长度不一。即便单个批次间不存在直接关联,我们及众多交流对象仍认为某种关联确实存在。我们认为缩短周期时间通常能提升良率,反之亦然。以下列举了周期时间与良率相关的若干趋势。

- 更短的周期时间带来更频繁的学习周期,并加速良率提升。

- 更短的周期时间可能减少污染机会,从而提高每片晶圆的晶粒良率。

- 更短的周期时间可通过缩短"平均检测时间"和缩短在线反馈回路,实现对良率问题的更快识别。

- 更优的良率表现可通过减少停工和返工来缩短周期时间。具体而言,停工时间较长的批次往往比其他批次具有更长的周期时间(因停工时间所致)和更差的良率(因停工通常源于良率问题)。

- 某些用于提高产量的技术反而可能延长周期时间。我们将在下一节中探讨其中四种技术。

晶圆厂为提高良率而采取的四项措施,这些措施同时可能延长周期时间

当然,并非所有晶圆厂都做这些事情。但我相信,其中至少有几项对许多人来说并不陌生。

1. 让工艺限制促成单路径操作:一种减少废品的保守做法是,将特定工艺配方限制在单台设备上进行,而非为第二或第三台设备进行工艺认证。当然,这仅适用于晶圆厂在特定设备组中拥有多台设备的情况。

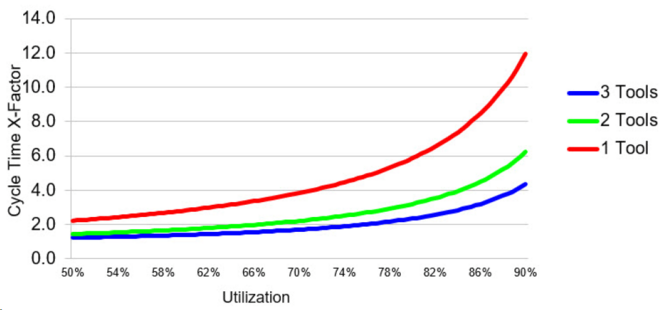

- 可能结果:在仅有一台合格设备的情况下,该工序的平均单次周转时间将达到双设备工况下的约两倍。原因在于:当工序仅配备一台合格设备时,所有通过该工序的批次都将承受该设备产生的全部波动。一旦设备停机,所有批次都将陷入等待。若存在工序耗时较长的批次或需优先处理的紧急批次,其他所有批次都将受到延误。当配备两台合格设备时,这两台设备同时遭遇此类突发状况的概率将显著降低。

- 下图展示了配备单件、双件或三件工具的工具组的运行曲线。在相同工具利用率下,红色曲线(单件工具)的x因子约为绿色曲线(双件工具)的两倍。更多详情请参阅《单件工具对晶圆厂周期时间的影响》(第23.05期)。

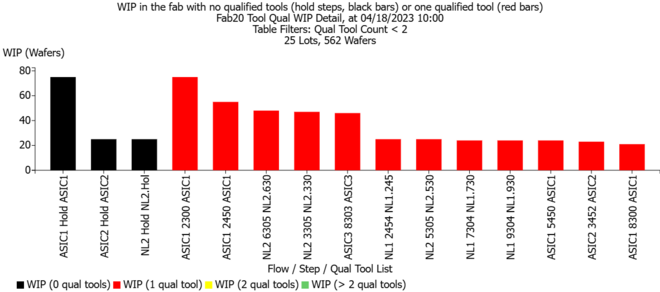

- 您可采取的措施:多数晶圆厂规定,新工艺流程投入量产前,每道工序至少需有两台合格设备。我们甚至听说过要求每道工序配备三台合格设备的代工厂。在其他情况下,晶圆厂会接受新低产量工艺流程的单路径限制,计划在产量提升后再认证第二台设备。关键在于必须严格执行第二台设备的验证工作。设备认证存在有效期,过期后需耗费时间和人力重新认证。最明显的风险在于放任第二台设备(甚至第一台也是唯一设备)的认证失效,导致该工艺流程的设备长期处于未认证状态。

- 我们建议定期查阅下图所示的图表,该图表展示了每道工序的合格工具数量。本例中仅显示存在在制品等待的工序。但可通过筛选器将流程中任何环节存在在制品的工序纳入统计范围,即使当前工序本身无在制品。关键在于建立系统机制:一方面检查因工艺限制导致的单路径工序,另一方面推动工艺工程师对第二台工具进行认证。

- INFICON正与某客户合作开发一款新型资质管理产品,该产品通过优化算法,帮助晶圆厂基于库存预测智能管理设备资质——即何时为哪些产品认证哪些设备。这与我们前期建议(第26.04期)完全契合:晶圆厂应投资升级智能制造金字塔体系。如需了解新认证管理产品的更多信息,请联系我们。

2. 检查过多:若频繁检查批次,虽能及早发现问题,从而提升整体生产线良率,但检查所耗时间在周期时间上属于非增值环节,且需占用操作人员资源。某些情况下,检测工具可能成为制约因素。显然存在收益递减点——此时增加检查虽能有限度地减少报废,却会显著延长周期时间。

- 可能结果:当检测步骤被计为工序时,团队可能因激励机制而过度检测。不同晶圆厂对检验步骤的处理方式存在差异:既涉及是否将其计为工序(或按FPS术语称为"完成"),也涉及是否将其纳入制造周期时间。这些步骤虽不产生附加值(即未对晶圆进行任何加工),但仍受制造组织管控(故可视为制造周期时间组成部分)。需要较高比例检验的批次通常比其他批次具有更长的周期时间。

- 受操作员限制且过度检查的晶圆厂可能会发现,操作员将时间耗费在检查上而非创造价值的操作上。这将对晶圆厂的吞吐量和盈利能力产生负面影响。

- 正如本期订阅者讨论论坛所提及,自动光学检测(AOI)技术正提升着行业门槛。其优势在于能早期发现缺陷,营造持续改进的环境。AOI属于无损检测技术,且支持先进制程节点。但另一方面,这类设备成本高昂且占用洁净室空间。高分辨率扫描会显著延长周期时间。AOI设备需要大量工程投入来确保参数设置不过度敏感(避免误报)。上述投稿订阅者对此现状的描述一针见血:"尽管AOI处理时间不长,但我们观察到AOI工序存在较长的排队时间。增加AOI使用量虽可能提升良率,却会损害周期时间。"

- 可采取的措施:晶圆厂可通过不将检测步骤计入工序移动次数来抑制过度检测行为。同时应测量检测步骤(含AOI步骤)对周期时间的影响,并分析检测与良率的历史关联性,寻找良率提升趋于平缓的转折点。INFICON的计量抽样优化器(MSO)等自动化软件产品可通过平衡质量与风险实现此目标。该系统能确定满足工程师综合需求的最小抽样批次数量。实践证明MSO可将风险批次减少30%。

3. 工艺步骤间的时间约束过紧或过密:晶圆厂中常见工艺步骤间存在时间约束。许多步骤必须在完成前道工序后,于特定时间窗口内启动后续工序。典型例子是烘烤步骤必须在前道清洗工序完成后的时间窗口内完成。此类约束也被称为队列时间限制、时间绑定序列和时间链接。工艺工程师通常设置这些约束以提升晶圆厂良率。当时间窗口与实际生产条件不匹配时,会导致周期时间和产能浪费,尤其在时间约束环路内包含多个步骤时更为显著。当晶圆厂存在大量时间约束时,调度与派工将变得更为复杂(当然,如INFICON工厂调度器等先进调度软件可提供帮助)。

- 可能结果: 当违反时间约束时,该批次必须返回序列中的首道工序进行返工。此时,执行首道工序的设备将损失产能(导致使用该设备的全部批次周期时间延长),且返工批次的周期时间将增加返工所需的时间。后续工序的进料速率也会出现波动性增大。时间约束循环的初始工序与最终工序之间可能存在中间步骤。此类多步骤系统尤为难以管理,即便仅涉及两个步骤的系统也具有相当复杂性。

- 在存在时间约束的情况下,另一种可能的结果是:运维团队为避免违反时间限制,会将在制品(WIP)滞留在时间约束循环之外,直至下游工具可用。若管理不当,这将导致上游工具的队列时间膨胀,同时浪费下游工具的处理能力。

- 可采取的措施: 工艺步骤间的时间限制是周期时间的隐性来源,其直接受良率提升目标驱动。要更好地管理这种权衡关系,关键在于提升周期时间成本的可视化程度。具体实现方式取决于您的制造执行系统(MES)及交易记录机制。可考虑添加包含"违反时间限制"的返工代码,通过筛选匹配该代码的移动交易记录,即可掌握特定设备或工序中批次返工的发生频率。

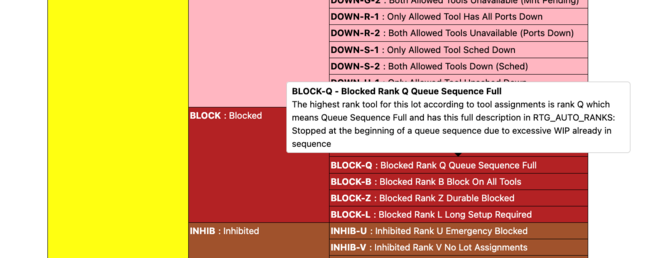

- 关于更微妙的问题——人们在上游持有大量工件等待下游工具可用——一个关键线索是时间约束循环中首个工具的显著待命-在制品-等待时间。若将工具记录到"等待时间约束循环清除"等子状态,即可通过过滤查看此数据。另一种方案是在队列时间下增设"等待进入时间约束循环"等在制品状态。在INFICON增强型周期时间(ECT)状态模型中,我们设置了"阻塞队列Q"(Block-Q)状态,即"因队列序列中在制品过多导致批次在序列起始处被阻塞"。该状态将在未来版本的FabTime中显示,有助于更直观地呈现此类时间约束的成本影响。

- 您可以在本文中找到关于如何最大限度减少时间限制过期的建议:《晶圆厂中工艺步骤间时间限制的管理》(第24.02期)。

4. 将未来保留与特定工程师绑定,使工艺工程师成为高效的专属工具:据我所知,所有晶圆厂都采用未来保留机制。未来保留是指工程师指定某批次产品将在未来某个步骤暂停生产,以便其进行检查。未来暂停有助于提升良率,因为工程师能提前识别潜在问题点并规划干预措施。但其弊端在于常与特定工程师绑定——当暂停点触发时,该工程师可能无法及时响应。

- 可能结果:未来通常会延长该批次的周期时间。多数晶圆厂每周运行168小时,每年运行50-52周。这意味着每年运行8400至8736小时(不计闰日)。工艺工程师也是人,他们晚上要回家,需要休假。有时他们会病假缺勤。实际在岗时间仅占工厂运行时间的25%左右(即便主观感受可能更高)。即便在岗时,他们通常也忙于其他事务。这意味着当某位工程师被安排处理未来延迟任务时,该任务到期时工程师很可能无法到岗,从而导致周期时间延长。

- 可采取的措施: 如同处理单路径操作时那样,最直接的做法是建立备用机制。每个未来保留任务都应配备主工程师和副工程师(理想情况下两人不应在同一班次工作)。或者,可建立类似医生值班表的团队结构,指定专人负责在未来保留任务到期时进行分诊。具体方案需根据晶圆厂实际情况调整(工程师数量?未来保留任务频率?)。关键在于避免让工艺工程师沦为不可替代的孤岛式工具。

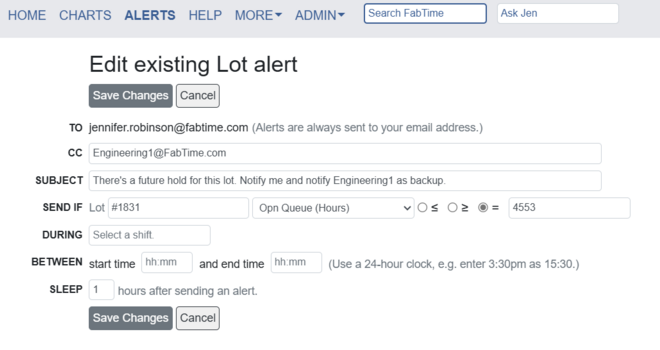

- 在我们的FabTime报告软件中,工程师可为未来待办事项设置自动提醒。(例如:"当XZY批次到达ABC步骤时通知我")触发时,提醒会自动发送至创建提醒者的邮箱地址。但该用户也可将提醒转发至其他邮箱地址(例如团队邮箱)。我们强烈建议采用此操作方式。具体示例如下:

结论

成本与周期时间之间的相互作用,正如本系列首篇文章(第26.04期)所述,具有可预测性(非线性但可预测)。投入资金(用于工具、人员或软件工具)可缩短周期时间。若对此类支出过于节俭,则可能延长周期时间。至于周期时间与良率的关系则更为复杂:缩短周期时间通常能提升良率(通过更快识别缺陷和缩短学习周期),但良率改进措施对周期时间的影响则更为复杂。

更严格的工具认证往往能减少废品率。但我们知道,单路径操作会大幅延长周期时间。更频繁的检测能更快发现问题并提高良品率,但代价同样是周期时间的增加。随着工厂向自动光学检测(AOI)转型,问题进一步加剧——检测设备成本更高,且往往在高负载状态下运行,导致队列时间延长。工艺步骤间的时间限制与未来保留机制,是工程师为最大化良率而采用的另一类技术手段,这些手段反而可能对周期时间产生负面影响。

当然,这并非意味着晶圆厂不应采用这些提升良率的技术。但值得权衡的是周期时间的延长——尤其考虑到缩短周期时间本身就能有效提升良率。

订阅者结束问题

贵厂是否涉及上述任何业务?您还会补充哪些内容?(所有回复均以匿名形式分享。)