移动和汽车

在一个不断发展的行业中进行可靠的泄漏测试

汽车行业的变化使泄漏检测变得更加重要

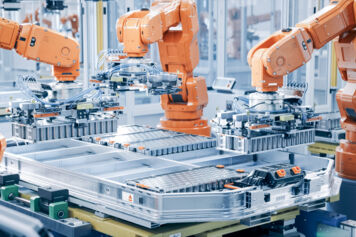

你已经熟悉汽车零部件 (例如燃油箱、喷射系统、安全气囊气体发生器) 生产中的各种泄漏检测任务。现在,电动汽车 (EV) 和燃料电池汽车 (FCV) 又增加了类似但往往更加严格的密封性要求。无论是单个锂离子电芯或电池包、氢燃料电池的双极板还是自动驾驶汽车的 ADAS 传感器, INFICON 都能为您的所有工业检测任务提供最佳泄漏检测解决方案。

随着汽车制造业的发展,泄漏检测将继续成为越来越多的汽车零部件生产质量保证中不可或缺的一环。我们的专家乐于针对您的具体应用提供建议,以帮助您找到兼具最高可靠性、高产量和适中成本的理想解决方案。

在采用内燃机 (ICE) 的汽车的传动系中,必须在生产过程中对各种部件进行泄漏检测。无论是预测试空载变速箱壳体还是自动扭矩转换器的油密性均是如此。您还必须对双质量飞轮和中冷器进行泄漏检测。

对于所有泄漏检测任务,压降法等传统方法已经难以为继。中冷器对温度波动非常敏感。但是,温度变化会使压力检测结果完全失效。为此,INFICONA 提供更可靠的解决方案 – 示踪气体泄漏检测法,例如 将 LDS3000 检漏仪 与真空室搭配使用,或者将 LDS3000 AQ 检漏仪 与经济实惠的累积室搭配使用。

由于碳氢化合物限排标准日趋严格,近年来,全球范围内对燃油箱和燃油喷射系统的泄漏率规范一直在稳步收紧。因此,燃油箱和燃油管路根据 10-4 至 10-6 mbar∙l/s 泄漏率范围进行泄漏检测。水浴法和压力法无法检测到如此低的泄漏率。只有以示踪气体为基础的方法才能完成这项工作。

如果您要制造燃油喷射阀或燃油泵,必须进行精确的泄漏检测。对于共轨喷射系统,由于工作压力高,要求往往更严格。共轨系统中使用的部件,会根据 10-4 至 10-6 mbar∙l/s 泄漏率范围进行泄漏检测。检漏仪 (如 INFICON LDS3000 和 LDS3000 AQ 已经在这些应用的工业用途中不断证明了其能力。

完成总装后,经过预测试的子系统和部件间的所有连接件都需要进行泄漏检测。为此,INFICON 提供多种吸枪式检漏仪。

检测过程:在部件中注入测试气体,然后在机器人的帮助下手动或自动引导吸枪探尖通过关键区域。氦气或合成气体以及气态本身介质 (如 R1234yf 或 CO2) 均适合作为测试气体。

INFICON 冷媒检漏仪 (如 HLD6000 和 Ecotec E3000 推荐用于空调系统、燃油喷射系统或电池热管理系统的连接件泄漏检测。Sensistor Sentrac® 吸枪式检漏仪采用低成本的合成气体,用于燃机油水回路的泄漏检测。示踪气体吸枪式检漏仪 (如 INFICON XL3000flex 和 Protec® P3000XL 提供较高的气体流量,因此适用于动态机械手式吸枪式泄漏检测。

现在,提高空调维修技能的需求比以往任何时候都更加重要,可靠的泄漏检测是维修最佳做法的一个必要组成部分。 这是由影响汽车售后市场的几个因素推动的,包括R1234yf的成本上升,对RRR泄漏测试的错误认知,以及温度控制和电动汽车电池运行之间的联系。

随着制冷剂价格的不断上涨,技术人员需要能够在第一次就正确地进行维修。当由于错误的或不充分的泄漏测试手段而错过了泄漏点,其结果将是客户返修,很可能所有昂贵的制冷剂都从系统中排出。 英福康汽车服务工具(AST)提供全系列的电子检漏仪,帮助技术人员捕捉泄漏点,避免客户返修。

RRR设备是在美国进行空调维修的商店的设备要求,它有一个测漏功能,可以检查大的、严重的泄漏。 认为这种设备可以检测所有有问题的泄漏的想法提供了一种错误的认知,这将导致昂贵的重新维修。 为了消除客户的返修,技术人员应该使用专业的电子检漏仪,可以发现可能导致大问题的小泄漏,如AST300PPM或AST200IR。

电动汽车市场的增长提供了另一个使用电子检漏仪的理由。电动车的温度控制系统也控制着电池舱。如果空调不工作,出于安全考虑,车辆将关闭。 正因为如此,在维修电动车空调时,泄漏检测是至关重要的。

从适合日常RAC维修的AST100,到本安型AST100FG,使其能够安全地找到氢气形成的泄漏点,英福康为您的应用提供泄漏测试解决方案。

下载免费电子交通电子书

下载免费的泄漏测试电子书