배터리

전극 생산에서 최종 라인 테스트까지

전체 가치 사슬을 위한 품질 관리

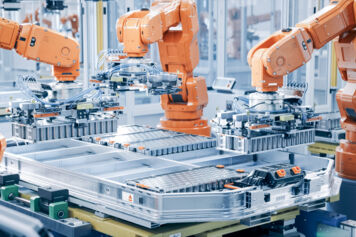

전 세계적으로 배터리 산업은 생산 능력을 확장하고 있습니다. 동시에 화학 및 생산 공정을 지속적으로 개선하고 있습니다. 인피콘은 전극 생산에서 완전히 조립된 배터리 셀의 최종 라인 테스트에 이르기까지 빠르게 변화하는 요구 사항을 관리하도록 도와줍니다. 배터리가 전기 자동차, 모바일 장치, 전동 공구, 의료 기기 또는 태양열 발전용 버퍼와 같은 에너지 저장 장치로 사용되는지 여부.

인피콘 누설 감지기는

- 안전 위험 감소 스크랩 및 폐기물 감소 생산성 향상 더 높은 프로세스 효율성 보장 최적화된 수명으로 고품질 제품 제공

인피콘 진공 게이지를 통해 다음을 수행할 수 있습니다.

- 건조 및 배출 공정 중 에너지 절약 생산성 향상 더 높은 공정 효율성 보장 생산 도구의 높은 가동 시간 보장

인피콘 잔류 가스 분석기(RGA)는 다음을 보장합니다.

- 높은 공정 신뢰성 달성 스크랩 및 폐기물 감소 더 높은 공정 효율성 보장 지속적으로 높은 품질의 제품 배송

인피콘 스마트 매뉴팩춰링 소프트웨어는 다음을 지원합니다.

- 프로세스, 제품 품질 및 수율을 지속적으로 개선합니다. 용량을 최대화하고 장비 및 소모품 사용을 최적화하여 전체 출력을 높

입니다. 리튬 이온 배터리(LIB)용 인피콘 장비

리튬 이온 배터리(LIB)는 자동차 산업, 통신, 컴퓨터 및 소비자 장치, 의료 장비에서 널리 사용됩니다. 인피콘은 생산 공정의 여러 단계에 대한 품질 관리 제품을 제공합니다.

재료 스크랩을 줄이고 생산 장비의 활용도를 극대화하려면 LDS3000 진공 누설 감지기로 전해액을 채우기 전에 하드쉘 배터리 셀(또는 구성 요소)의 누설 여부를 테스트해야 합니다. 인피콘 진공 게이지는 충진 전 전지의 진공 건조 및 배출 동안 압력을 모니터링하는 데 사용됩니다.

전해액이 채워진 완전 조립된 배터리 셀의 누출 테스트를 위해 ELT3000 PLUS 및 ELT Vmax 배터리 누출 감지기는 특허받은 고유 테스트 방법을 사용하여 원형, 동전형, 프리즘형 또는 파우치 셀에 관계없이 충전 후 모든 LIB에서 전해액 누출을 직접 감지합니다. 형성 및 노화 전에 사용하여 잠재적으로 누출 가능성이 있는 셀을 포맷할 위험을 줄일 수 있습니다. 또한 형성 및 에이징 후 진정한 라인 종료 테스트로도 사용할 수 있습니다. 또한 특히 깨지기 쉬운 파우치 셀 취급으로 인한 잠재적 누출을 감지할 수 있습니다. 파우치 셀은 또한 형성 후 테스트하여 가스 제거 후 최종 밀봉도 감지해야 합니다. 파우치 셀의 리크 테스트를 위해 인피콘은 리크 테스트 중 깨지기 쉬운 구조를 최대한 보호하는 특허받은 유연한 테스트 챔버를 제공합니다. 엔지니어링 그룹을 위한 독립형 장치로 ELT3000 PLUS 리크 검출기를 사용할 수 있습니다. 고속 생산 라인에 쉽게 통합할 수 있도록 ELT Vmax를 제공합니다.

나트륨 이온 배터리용 인피콘 장비

리튬이 희소자원이 되면서 대안으로 나트륨이온전지가 주목받고 있다. 나트륨 이온 배터리의 생산 공정은 리튬 이온 배터리의 생산 공정과 매우 유사하며 화학은 전해질에 대해 동일한 그룹의 용매를 사용합니다. 나트륨 이온 배터리의 누설 테스트 프로세스는 리튬 이온 배터리의 누출 테스트 프로세스와 많은 유사점을 가지고 있습니다. 하드쉘 배터리는 일반적으로 전해액을 채우기 전에 LDS3000 과 같은 진공 헬륨 누출 감지기와 헬륨으로 테스트합니다.전해액을 충전한 후에는 ELT3000 PLUS 및 ELT Vmax 배터리 누출 감지기를 사용하여 누출되는 전해액 용매를 직접 감지할 수 있습니다. 특히 파우치 셀의 경우, 형성 및 에이징 전에 누출 테스트를 실시하는 것이 유용할 수 있습니다. 건조 공정 모니터링은 LIB보다 훨씬 더 중요하며, 인피콘 진공 측정기는 이러한 공정을 안전하고 신뢰할 수 있게 만드는 데 큰 기여를 할 수 있습니다.

전고체 배터리용 인피콘 장비

전고체 배터리는 더 안전한 것으로 간주되기 때문에 특히 자동차 산업에서 많은 관심을 끌었습니다. 이는 고체 전해질을 사용하고 액체 및 가연성 전해질을 포함하지 않기 때문입니다. 장기적으로 고체 배터리는 더 높은 에너지 밀도, 더 긴 범위 및 더 짧은 충전 시간을 제공할 것으로 예상됩니다. CVD, PVD 또는 에어로졸 증착과 같은 박막 증착 프로세스는 인터커넥트 레이어를 생성하는 데 필요하며 인피콘은 이러한 영역에서 귀사를 지원할 수 있습니다.

고주파 스퍼터링 단계의 경우 인피콘의 쿼츠 크리스탈 모니터링 시스템(센서 및 컨트롤러)은 음극 및 전해질 층 두께의 정확한 현장 측정을 제공합니다. 이 추가 안전 기능은 서로 다른 기판 간의 차이를 방지합니다. 실행 간에 반복성을 보장하여 궁극적으로 동일한 증착된 층 두께를 유지합니다.

열 증착의 경우 양극 필름 두께를 정확하게 측정하는 것 외에도 QCM 시스템은 양극의 증착 속도와 같은 중요한 매개변수를 측정하고 이를 피드백으로 사용하여 e-빔 건에 대한 고전압 공급을 제어할 수 있습니다. 이러한 두께 및 속도 제어의 이중 조합은 전례 없는 실시간 제어 및 품질을 제공합니다.

특히 전극 생산은 종종 불활성 분위기에서 수행되어야 합니다. QCM 센서 외에도 인피콘은 실시간 공정 모니터링뿐 아니라 공기 누설 감지 및 오염 모니터링을 위한 Transpector 잔류 가스 분석기도 제공합니다. 이를 통해 스크랩을 줄이고 공정 처리량과 수율을 높일 수 있습니다. 마찬가지로 당사의 RGA는 불활성 분위기를 보장하고 가스 공급을 모니터링하며 가스 순도를 확인하는 데 중요한 역할을 합니다.

무료 백서 다운로드