订阅者论坛:

FabTime 新闻通讯》第 26 卷第 3 期

我们与用户讨论了如何估算工艺时间的可变性,以及了解提高工厂自动化程度的影响。

本月我们将讨论如何使用偏离流程来估算工具的有效流程时间 CV 值,以及工厂自动化程度提高所带来的影响。 如果您有任何问题,请告诉我们。

自动化程度提升对晶圆厂运营的影响

一位新订阅者在 LinkedIn 上向 Jennifer 提问:"根据您的经验,自动化如何改变工厂运营的工作方式,尤其是操作员、一线支持、班组长、区域团队领导和经理等角色?

珍妮弗的回答:我们没有写过这方面的文章,但我认为这是一个很好的话题,可以在以后的期刊中讨论。 一般来说,工厂自动化程度越高,实施排程系统就越有必要(也越可行)。 一旦有了调度系统,一线生产人员就会开始更多地依赖调度系统,而不再依赖个人做出决定。

这种演变正在整个行业的工厂中发生,并将随着人工智能解决方案的出现而加速。 随着工厂变得越来越智能,更多的决策将实现自动化,所需的管理层级也将减少。 然而,仍然需要的是调整计算机系统以确保其正常工作的人员,以及在出现问题时能够实际修理工具的人员。 当然,在过渡期间,目前的管理人员和操作人员仍将继续从事许多工作。 这一切都不会在一夜之间发生。

我把这个问题开放给其他订阅者,因为我相信我们的读者已经经历过或正在经历这种转变。 如果有足够多的人分享他们的故事,我将努力把这些故事写成一篇文章。 谢谢你提出了一个好问题!

利用工具中离职流程的简历数据来估算流程时间变异性

一位长期订阅者写道:"在我的公司,我们面临着开发流程周期的挑战,这些流程有许多单线程工具和工程搁置。 我所在的小组正在研究'因单线工具停工而造成的收入损失'。 因此,如果一个批次在一个工具上停机,该批次也无法通过接下来的 2/3/4 步。 由于我们的客户是按晶圆/工步移动量付费的,因此与没有停工工具相比,我们的收入流会出现时间延迟。

我们正尝试使用排队公式来估算周期时间的影响。 我们打算将进入工具的批次的到达变异系数 (CV) 设为 1,因为由于输入路径繁多,我们没有能力更精确地计算 CV。 但我们需要一种方法来估算工具上流程时间序列的 CV。 我们要做的是利用各批次离开工具的时间来估算流程时间的 CV。

如果已知 100 个单个批次的退出时间(所有批次离开工具的时间都不同),是否有办法从方程或表格中得出 CV 值? 我们知道批次与批次之间的时间是一个分布,但我们还没有找到将其转化为实际 CV 值的方法"。

詹妮弗的回复:我认为,对于负载较重的工具,使用离港流程来代表流程时间的 CV 值是合理的。 如果您尝试对负载较轻的工具使用这种方法,您最终会在测量两次出发之间的时间时发现大量(且不同的)闲置时间,而且您很可能会高估流程时间的可变性。 我相信你也明白,使用离开流程的另一个好处是,你将捕捉到有效流程时间的 CV 值,即把任何不可用时间或设置时间都视为下一个加工批次的有效流程时间的一部分。 有效流程时间很难通过入库时间来计算(您必须记录发生设置或停机时哪个批次排在队列前列,但也可能有其他批次到达并抢在该批次之前,因此计算相当复杂)。 这意味着,至少对于重载工具来说,查看出发流程是捕捉流程时间变化的一个合理想法。

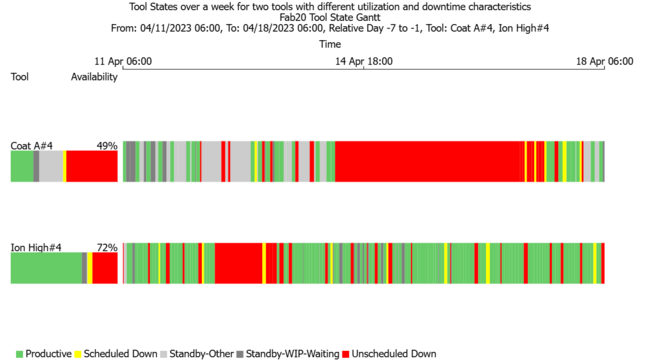

我从我们的FabTime演示服务器上查看了几个这方面的例子。 CoatA#4 是一个利用率很低的工具(约 54%),而 IonHigh#4 是一个利用率很高的工具(接近 100%),但正常运行时间很短。 下面的甘特图显示了每个工具一周内的工具状态。

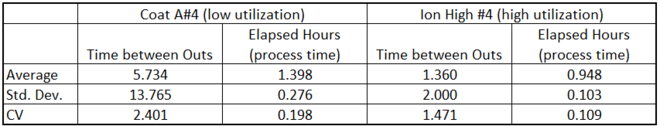

我使用电子表格查看了每个工具的工序时间序列,并计算了偏离时间的 CV 值和实际工序时间序列的 CV 值(注意,这些是实际工序时间,而不是有效工序时间)。 如图所示,这些数值差别很大。

我认为,第一栏中每个工具的 CV 值(代表出发流程/有效流程时间)在捕捉系统的可变性方面看起来更符合实际情况,尤其是对于利用率较高的离子注入机。 问题是如何处理利用率较低的工具,因为涂层工具的闲置时间(上图甘特图中的灰色条)会导致 CV 估计值增大。 有人对此有什么想法吗?

我们欢迎有机会发表订阅者的讨论问题。

订阅者可以下载 PDF 格式的往期通讯。 现有订阅者可在最新的电子通讯中找到存档链接。 新用户注册后即可看到该链接。