电解液泄漏检测技术革新:锂离子、钠离子及半固态电池电芯检测灵敏度提升10倍

INFICON ELT Vmax 2.0:更快、更灵敏、面向未来的泄漏检测解决方案

新一代电解液泄漏检测技术现已问世。INFICON升级版ELT Vmax系统使工业电池制造商能够检测锂离子、钠离子及凝胶基半固态电池单元中的微量泄漏——检测灵敏度提升十倍,测试周期缩短高达30%。

凭借5×10⁻⁸ mbar·l/s的新型更低检测限,ELT Vmax不仅支持更快速的在线测试,更开辟了全新应用领域:适用于更大真空腔室的测试、模块级检测,以及与新一代电池设计的兼容性。

高灵敏度电解液泄漏检测——对电池制造的意义

更高的检测灵敏度

得益于新开发的固件和经过优化的信号处理算法,ELT Vmax能够以史无前例的低泄漏率检测电解质溶剂分子。这项突破性技术实现了:

- 精确检测微泄漏,即使在复杂或大型测试装置中亦然

- 测试整个模块,而非仅限于单个电池单元

- 检测半固态电池中的凝胶电解液泄漏——这对未来高能量密度电池至关重要

测试周期最高可提升30%

ELT Vmax专为高吞吐量环境打造。

- 紧凑的内部容积与改进的信号评估算法使响应时间更短。最快的循环周期可低至7-8秒。

- 采用多个真空腔室的优化在线操作,可实现对泄漏检测仪的最高利用率

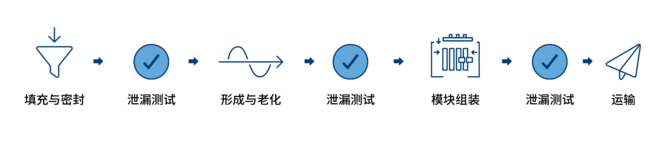

电解液注满后泄漏检测的唯一解决方案

一旦锂离子或钠离子电池注入液体电解质,传统测试方法如氦气充气法便失效。原因在于:氦气会持续上升至顶部,无法通过微小泄漏点渗透,导致测试结果失真。

INFICON的专利解决方案将这一挑战转化为机遇——通过直接利用电解液溶剂作为示踪气体,大幅节省氦气成本。在真空环境中,该溶剂蒸发后可立即通过质谱检测。该方法现已在全球电池生产线广泛应用。

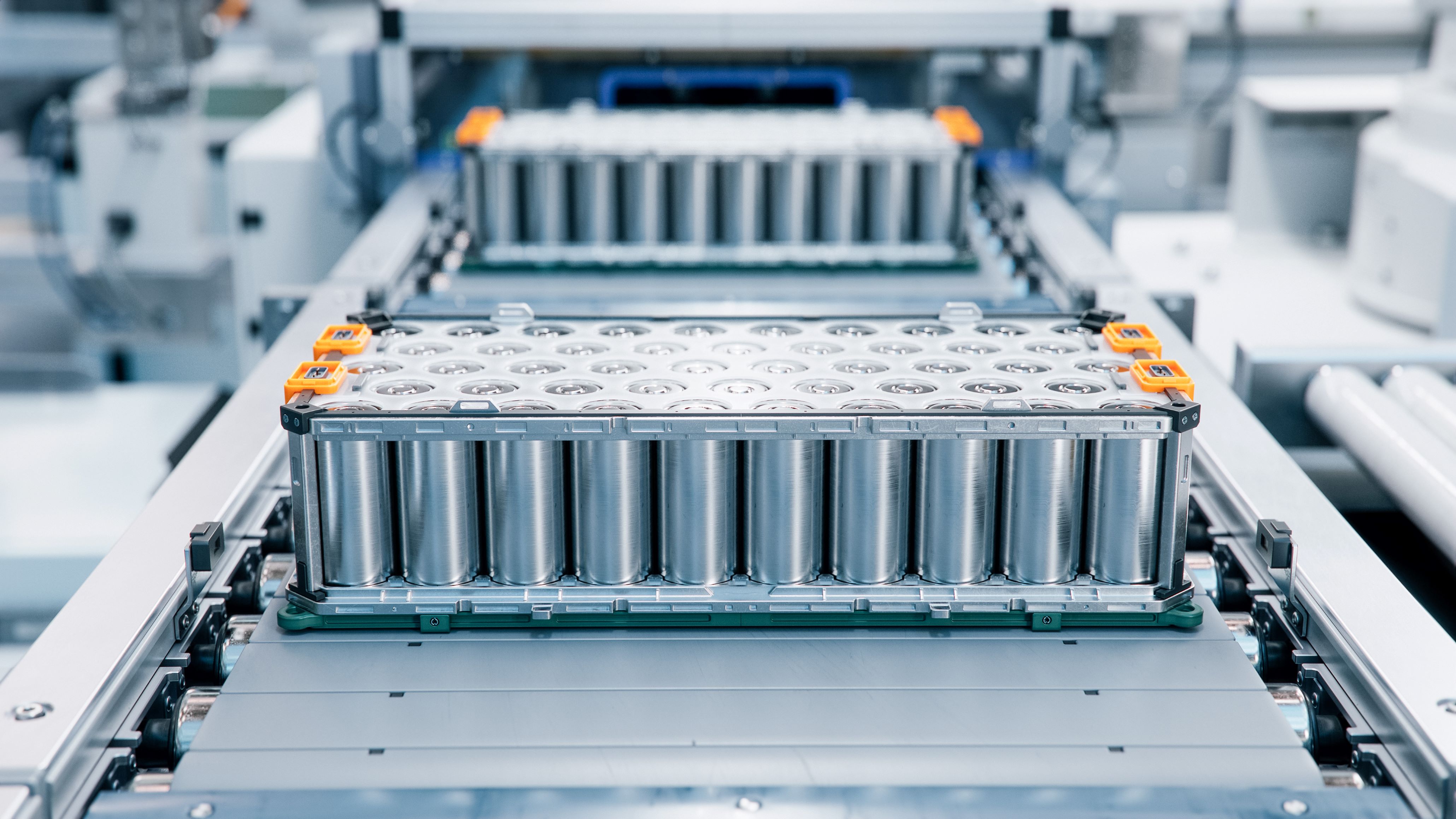

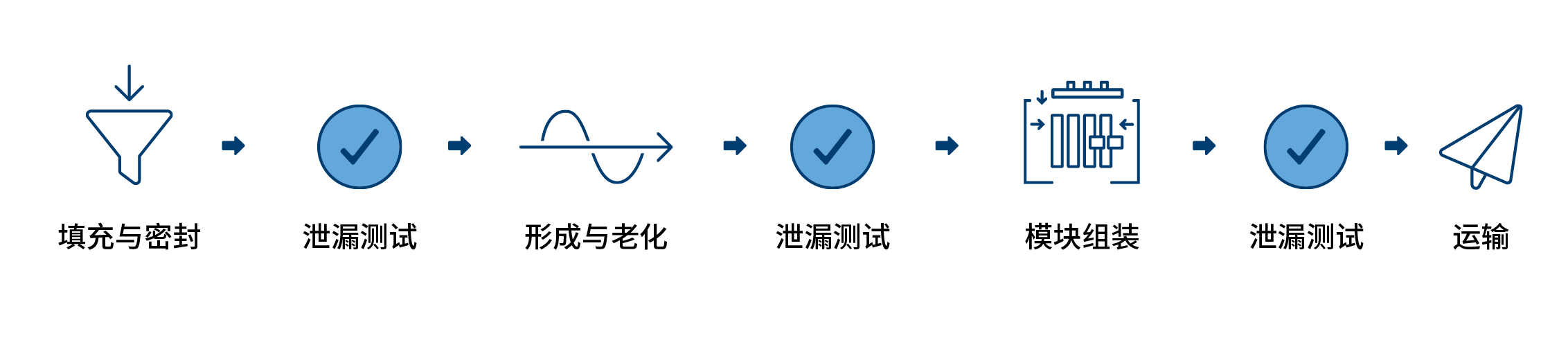

新能力:从单个电芯到整个电池组

ELT Vmax是您生产流程每个环节进行全面泄漏检测的理想解决方案。凭借其先进技术和多功能性,ELT Vmax可提供精准可靠的性能,适用于从生产第一阶段到最后阶段的各个环节。

组装与焊接后的电池模块测试

在组件装配过程中,电芯通过汇流条焊接连接。该工艺可能意外损伤电池外壳——尤其是软包电池。ELT Vmax现可检测组件装配后的此类损伤——且仅ELT Vmax具备此功能。

半固态电池已就绪

半固态电池可实现高达500 Wh/kg的能量密度,并能在快速充电时降低过热风险。这类电池采用凝胶状电解质,在测试中泄漏速度较慢——但ELT Vmax的高灵敏度仍能确保对关键泄漏进行可靠快速的检测。

这使ELT Vmax成为面向未来的投资——为下一代电动车电池做好准备。

专为高速生产中的在线测试而设计

ELT Vmax自研发之初便致力于满足现代电池制造的需求:

- 支持多个真空室,实现高效测试

- 支持多真空室实现连续测试

- 紧凑型19英寸机架安装设计

- 可配置批量测试以优化吞吐量与良率

- 自动校准与粗漏保护功能

- 现代现场总线接口,实现无缝通信与数据交换

电池质量保证的重大突破

增强版ELT Vmax软件为电池行业的泄漏测试实现了质的飞跃。凭借10倍提升的灵敏度、高达30%的周期时间缩短以及包括模块级测试在内的新功能,它实现了

- 更高吞吐量

- 更低单次测试成本

- 可靠结果,适用于所有主流电芯形式及不同电池化学体系

- 为未来电池技术发展做好准备

INFICON的直接电解液泄漏检测技术如今更加强大、灵活且不可或缺。

想了解更多吗?

观看我们免费的在线研讨会,了解ELT Vmax在电池生产中的优势。

欢迎莅临全球移动出行与汽车行业盛会,与我们建立联系!

我们定期参加全球各大电池与汽车行业展会。与我们的专家会面,探索最新创新成果,并探讨您的生产难题。