FDC 半导体软件

基于人工智能的半导体制造工艺控制故障检测与分类软件

INFICON FDC:预测性维护与工艺优化

INFICON的故障检测与分类(FDC)解决方案为半导体及高科技制造商提供了一种强大的、数据驱动的工艺控制与预测性维护方法。通过实时检测工艺波动,INFICON帮助晶圆厂维持稳定性、提升效率并降低运营风险。

- 最小化停机时间:在影响良率前检测并解决设备问题及工艺漂移,确保生产连续进行。

- 提升良率:早期识别微小偏差,减少废品、返工及工艺低效。

- 提升生产力:优化设备性能与维护计划,减少人为错误和非计划干预。

- 降低成本:通过提升效率、减少浪费和延长设备寿命来降低运营成本。

- 获取可操作洞察:将复杂制造数据转化为清晰的实时情报,赋能工厂做出主动、数据驱动的决策。

INFICON 提供一系列经过验证、功能强大且集成的软件解决方案,专为满足现代制造环境的多样化需求而设计。每个解决方案都基于其他解决方案构建,提供可扩展且适应性强的 FDC 系统。我们的技术设计旨在确保成功。

特色产品

INFICON的FDC系统基础——FabGuard FDC,提供实时数据集成、过程控制、分析和可视化功能,使工程师能够预测并防止过程偏离。这是领先的FDC半导体工具。

- 无缝集成工艺设备与传感器数据,将当前性能与既定基线进行对比

- 边缘计算实现实时响应,包括即时报警

- 支持本地部署或云端部署

- 强大的批次分析与实时分析能力

- 世界级传感器、仪表、物联网设备及工艺工具连接能力,包括温度和压力传感器

- 自动机器学习(集成SmartFDC®)用于工艺及传感器数据分析

SmartFDC 能够自动学习您的工艺流程并识别异常,提供无需大量配置即可实现的无与伦比的故障检测和诊断能力。SmartFDC®

- 设备工艺的自动机器学习

- 全面的可视化与分析工具

- 增强现有第三方 FDC 系统

- 适用于所有技能水平工程师的易用界面

- 缩短实施时间和成本——提升快速部署 FDC 的能力。

基于知识的决策支持系统,通过优化维护活动,确保“一次修复”并最大限度地减少停机时间,提供可操作的信息。这是完整FDC系统中不可或缺的一部分。

- 预防性维护和纠正性维护的分步指导

- 全面的根本原因分析工具,帮助发现问题根源。

- 维护和活动跟踪

- 灵活动态的工作流程定义,适应各种维护项目。

- 支持最佳实践方法(BKMs)

半导体制造前端及设施将FDC能力扩展至半导体制造前端及设施,实现对工厂的全面监测与控制,助力打造更绿色、更高效的制造环境。

- 智能控制与节能优化

- 基于状态的资源消耗优化

- 符合监管要求及报告功能

- 提升FDC工具与流程的准确性

- 基于实时参数监测的预测性维护排程。

无缝连接多种数据源,包括传感器、仪表、工具、物联网设备及其他设备,以及现有FDC系统。这包括全面的数据采集。

提供设备性能的即时洞察,通过先进的故障检测软件实现对异常情况的快速响应。工程师可快速分析数据以确定根本原因。

利用先进的算法,能够自动学习流程、检测异常并预测潜在问题,从而在问题发生前提供自动流程控制。

专为各类工程师设计,操作简便,配备直观的仪表盘和可视化界面。

提供灵活的配置选项,并支持自定义 PyTorch 用于深度学习 FDC 解决方案。

可轻松扩展,从单一工具部署到整个工厂范围的实施,覆盖整个生产线。

与MES、SPC及其他工厂自动化系统无缝集成,构建统一的自动化环境,为生产流程优化提供宝贵的反馈信息。

解决方案可在边缘端实现,或在云端部署。

软件驱动的洞察与能力

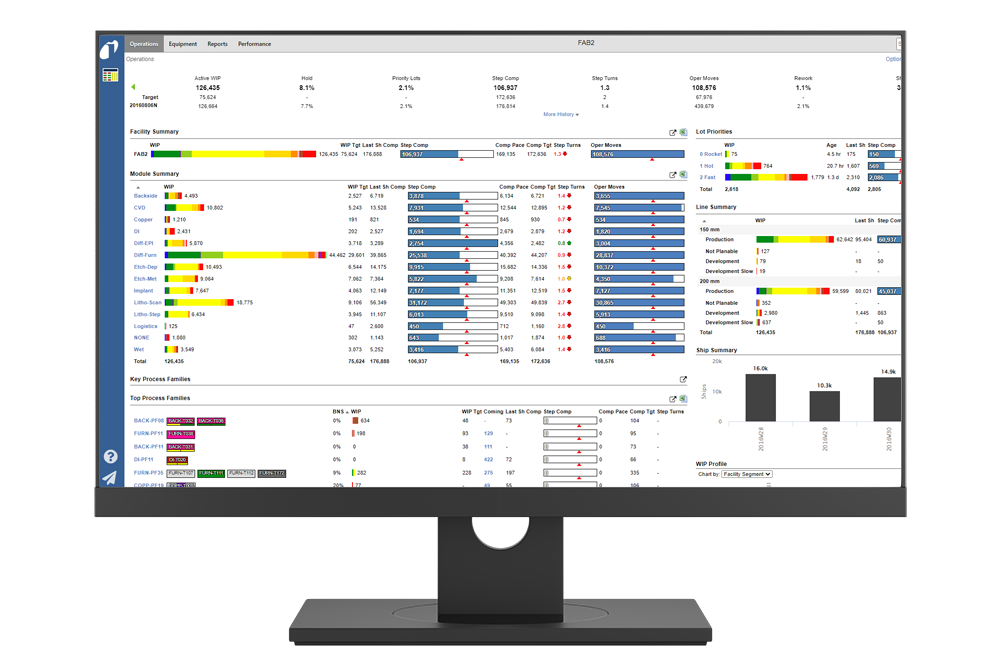

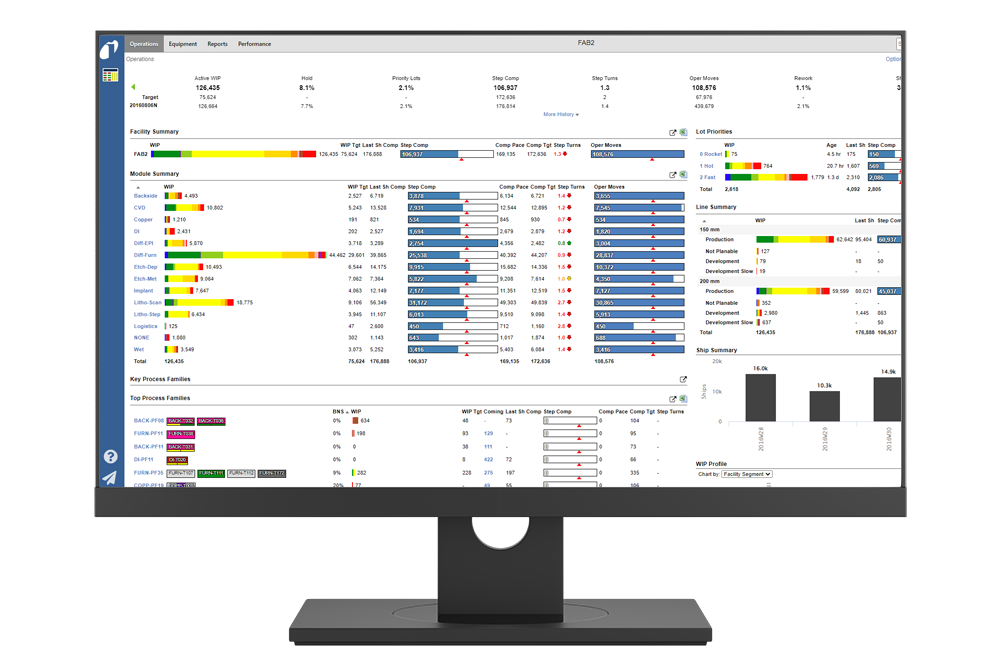

Factory Dashboard

工厂仪表盘是全球领先的晶圆代工厂主要运营报告工具。

Factory Digital Twin

工厂数字孪生是构建智能工厂的核心基础。它收集所有实时运营事件,计算循环时间和吞吐量数据,以驱动强大的应用程序。

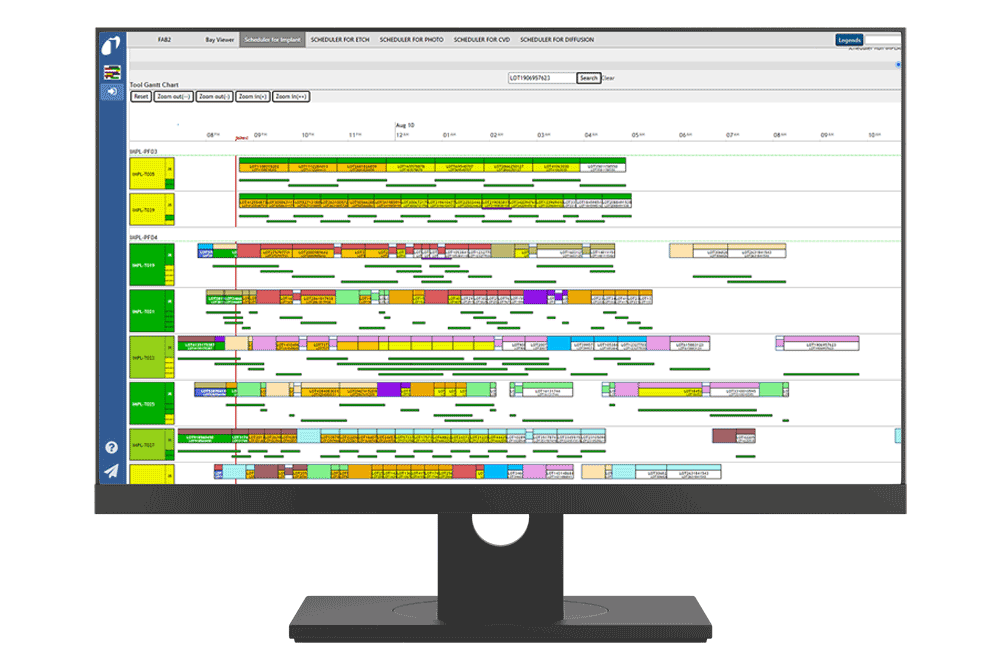

Factory Scheduler

工厂调度系统采用先进的启发式算法、线性规划、优化技术及智能搜索算法,生成实时优化的生产计划,并可灵活调整以满足您的生产需求。

INFICON 的优势

值得信赖的专业知识

INFICON 是半导体及相关行业领先的创新仪器、关键传感器技术及先进半导体软件供应商。我们的专业团队由经验丰富的工艺与设备工程师组成,致力于通过以下方式帮助客户实现制造目标:

- 深厚行业知识:在半导体制造及相关高科技行业拥有丰富经验。

- 全球支持:通过遍布全球的销售与服务网络提供快速响应的支持。

- 定制化解决方案:根据客户特定需求量身打造的解决方案。

- 持续创新:不断研发前沿技术,以应对现代制造不断变化的挑战。

通过先进软件功能实现实时监控与报警

连续监测与故障检测

INFICON的FabGuard FDC软件通过其先进的数据处理和分析引擎,实现对关键工艺参数的实时监测。

这种由软件算法驱动的连续监测对于有效故障检测至关重要。FabGuard软件将输入的数据流与预定义或动态学习的性能基准进行比较。

主动警报与用户可配置的报警协议

当出现偏差时,软件会主动生成警报和通知,使操作员和工程师能够在小问题升级前及时介入。

软件的用户可配置报警协议支持自定义阈值和通知方式,确保对工艺异常的快速响应。FabGuard 软件能够实时处理大量数据,实现及时调整以维持生产质量并防止缺陷。

这种软件驱动的方法对于优化制造工艺至关重要。

其核心优势在于软件能够与各种制造设备和数据源实现无缝集成。这种集成不仅限于物理连接,还包括先进的数据采集和通信协议。

FabGuard 的软件作为中央枢纽,能够专业地收集并标准化来自多种数据源的信息,包括工艺设备、传感器、仪表、物联网设备以及半导体制造厂(subfab)和设施组件。

此次集成构建了一个统一的平台,使来自不同来源的数据能够进行整合分析。FabGuard 软件通过促进数据交换和支持基于数据的决策制定,实现了跨工艺工具、计量设备及制造数据管理系统的协作。最终,该系统为整个生产环境提供了一个全面且准确的视图,从而实现更有效的控制与优化。