电动汽车电机测试: 利用现代泄漏检测解决方案预防故障

在返修站使用示踪气体进行泄漏测试有助于电动马达的质量控制

随着电动汽车的普及,电机测试和泄漏检测对于确保质量和性能至关重要。 制造商面临着前所未有的压力,必须大规模提供完美无瑕的部件。 其中最关键的部件是电动驱动电机及其集成冷却套--即使是轻微的冷却液泄漏也会影响性能、引发保修索赔或延迟车辆交付。

为了加强质量控制,许多电动汽车制造商现在都采用了基于示踪气体的泄漏测试方法。 这些技术正在重新定义装配线上的可靠性和效率,尤其是在返修站,因为在返修站要对不合格的部件进行检查和维修。

从臆测到精确的电力驱动电机泄漏测试

当电力驱动电机的冷却夹套因怀疑泄漏而无法通过最终检验时,在返修站快速准确地识别故障至关重要。 传统的方法,如肥皂喷洒、目视检查或压力衰减测试,容易遗漏微小泄漏和结果不一致,尤其是当内部容积较大且微小的温度波动会抑制压力变化时。

通过使用示踪气体进行泄漏检测,技术人员现在可以检测到以前未被注意到的泄漏,如焊接或密封故障,并能更快地修复它们。 该过程包括向电机外壳注入安全、低浓度的示踪气体。 然后,示踪气体检测仪扫描泄漏气体,从而精确确定泄漏位置--即使是在复杂的接头结构或难以接近的区域。

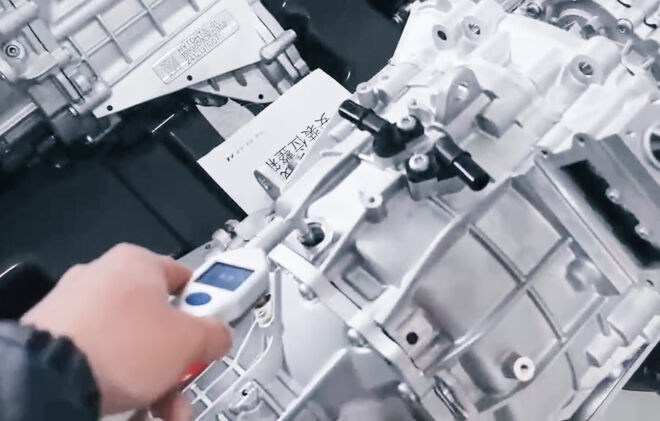

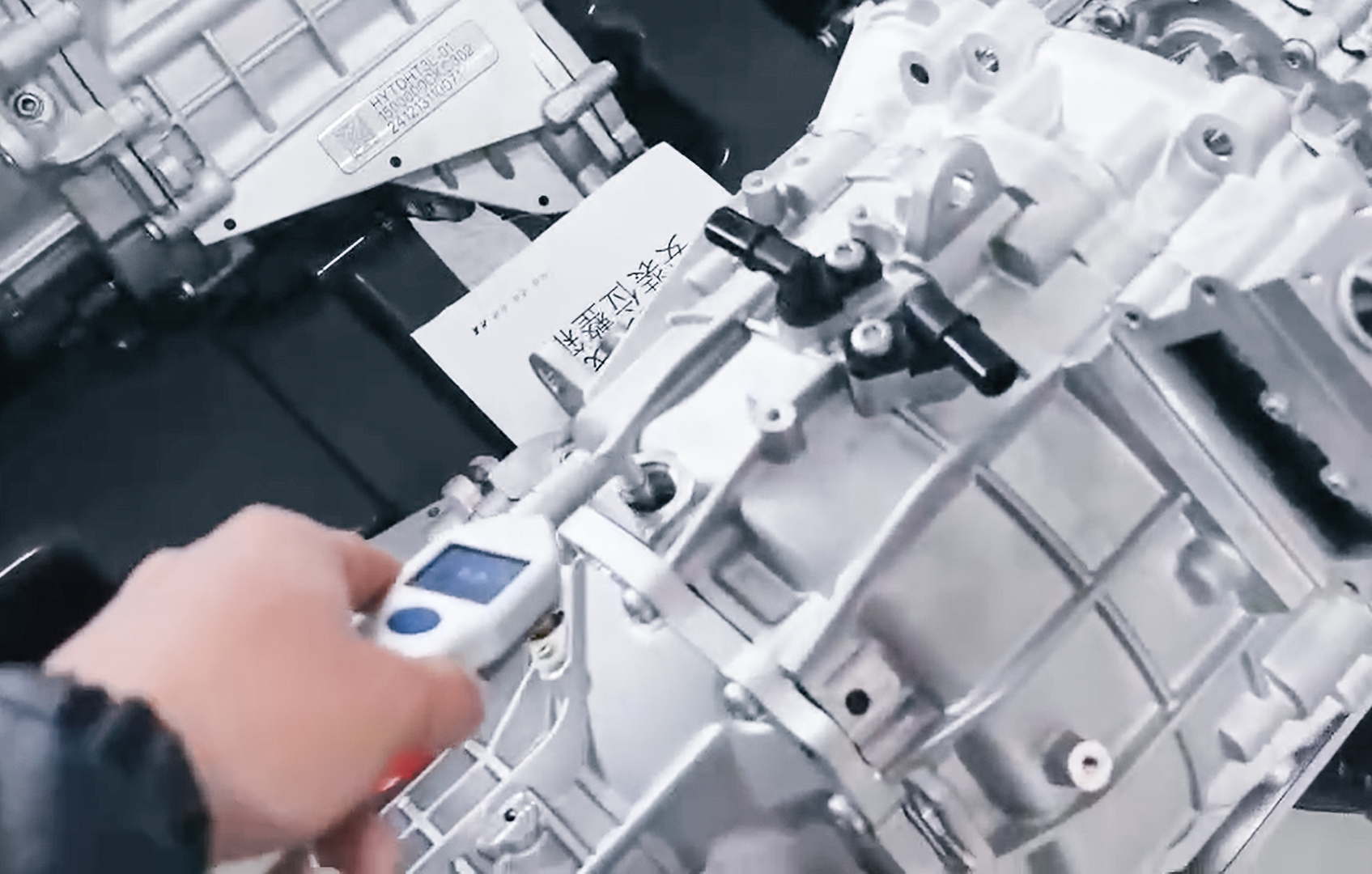

在返修站,一家中国电动汽车制造商的高级技术主管老王首先向系统充入示踪气体(在本例中为 5%的氮氢混合物),开始进行检查。 然后,他使用示踪气体检漏仪扫描电机总成,并向大家展示如何轻松地进行扫描。 他小心翼翼地将手持探头移过电机的接头、密封件和管道接口。 探测器持续监测从系统中逸出的微量氢气。 当探针经过电机底部的一个接头时,设备发出警报,气体浓度读数骤增,从而清楚地确定了泄漏位置。 老王立即在该处做了标记,以便维修。

在整个电动汽车生产过程中实现一致、可信的结果

示踪气体法的特别之处在于其可重复性和可扩展性。 与严重依赖操作员技能或视觉提示的旧技术不同,无论设备的复杂程度或操作员的经验如何,这种方法都能提供清晰、可重复的结果。

性能数据为这种信任提供了支持。 自从引入这种方法以来,电动驱动电机的生产流程出现了以下变化

- 泄漏检测准确率从 70% 提高到 99.7

- 因泄漏造成的返工时间减少了 80

- 诊断和维修周期平均在 30 分钟内完成

这些成果不仅提高了生产效率,使用示踪气体进行泄漏检测还有助于确保离开工厂的每台电机都符合最高质量标准,并与每天使用 INFICON 检漏仪的操作员建立信任关系。

还对在线电机测试的最佳方法感兴趣?

了解在线测试电机的最有效方法 - 点击此处了解更多!