尖端人工智能:一场半导体制程控制革命

更聰明、更快速的邊緣決策

想象一下: 您身处半导体工厂的中心,这里分秒必争,即使是最轻微的延迟也可能带来灾难。在机器的嗡嗡声和晶圆的移动声中,有一个迫在眉睫的挑战:传统的过程控制系统速度不够快。

在技术不断向更小的节点扩展的行业中,实现高产量意味着同时掌握精度和速度。然而,传统的工艺控制和集中式 AI/ML 系统根本无法跟上实时反应的步伐,这让许多晶圆厂望而却步。

当传统系统失效时

在半导体制造过程中,一个微小的失误都可能导致巨大的产量损失。工程师们面临着一场艰苦的战斗,因为他们要检测微小的工艺变化,并实时或逐次运行(RbR)地调整系统。传统的人工智能/人工智能解决方案部署在中央服务器上,会带来延迟,在这些对时间敏感的环境中代价太高。

以下是繁忙工厂中常见的一种情况:先进的传感器正在采集关键数据,但当信息到达中央服务器并做出决策时,行动窗口已经关闭。生产过程出现故障,生产线瘫痪,产量下降,压力陡增。必须尽快做出改变。

拥抱尖端人工智能

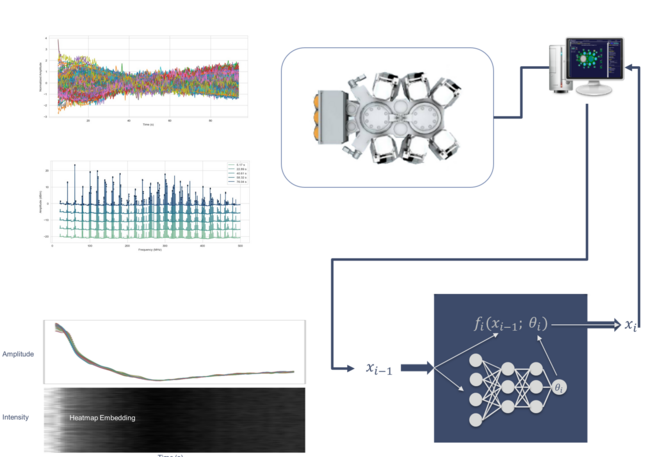

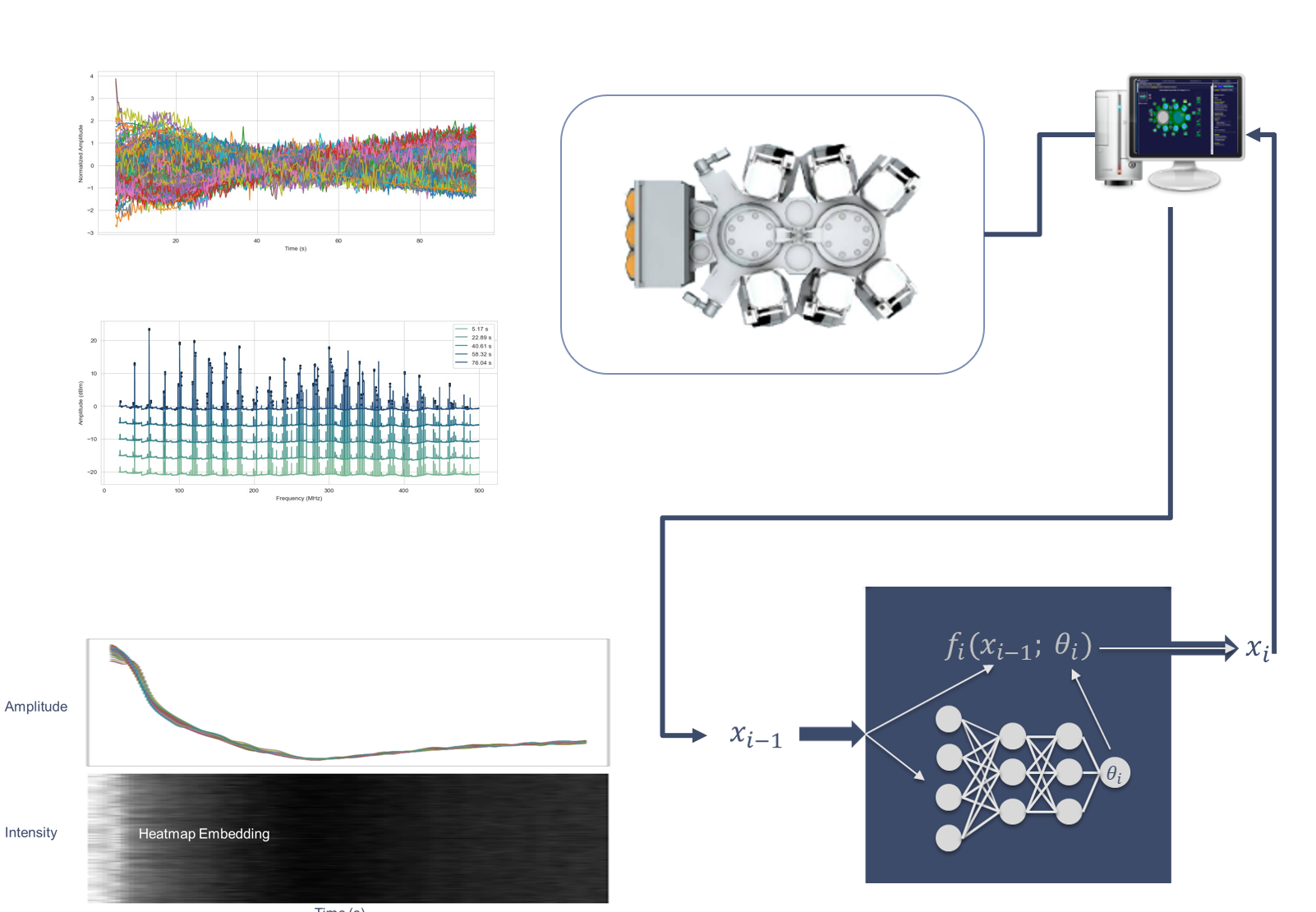

INFICON 推出 FabGuard® 系统。作为一项突破性举措,FabGuard 将 AI/ML 处理转移到了网络的最边缘,也就是行动发生的地方。通过利用低延迟 Libtorch 库和 PyTorch 的灵活性,FabGuard 可直接在数据捕获点部署高级深度学习模型。这一创新意味着可以实时处理传感器数据,从而实现即时调整,而不会出现集中计算的延迟。

这种转变的一个显著例子就是在低开放面积蚀刻过程中进行实时端点检测。传统方法依赖于单变量传感器信号,往往无法捕捉到精确终点检测所需的复杂多变量数据。有了 FabGuard,深度学习模型可以现场解释这些多变量信号,准确预测过程端点并进行自动调整。从而提高了灵敏度,减少了过程故障,使制造过程更顺畅、更可靠。

克服异常,确保稳定

长期以来,故障检测和分类(FDC)一直是半导体工厂面临的一项挑战。人工汇总传感器输出往往会导致关键异常无法被发现,直到为时已晚。FabGuard 在边缘部署了一个深度学习异常检测模型,以持续监控传感器数据,如来自石英晶体微天平 (QCM) 传感器的数据。该模型无需等待人工干预;它可以实时识别和标记异常,确保在潜在问题影响生产流程之前将其拦截。

更智能、更快速、更精确的过程控制

通过采用 FabGuard 的人工智能,工厂在过程控制方面的投资正在获得回报:

- 实时处理: 即时数据分析消除了延迟,使决策更快、更有效。

- 提高产量: 通过精确的端点检测和前瞻性的异常识别,可最大限度地减少生产故障,提高总体产量。

- 运行效率: 与现有系统无缝集成,并在边缘节点上自动分配模型,确保所有工具性能一致。

- 节约成本: 减少浪费和缩短循环时间可直接转化为可观的投资回报。

您的下一步

FabGuard 的故事是一个转型的故事;它将关键挑战转化为战略优势。对于面临对精度和速度无止境需求的半导体制造商而言,集成人工智能不仅仅是一次升级,更是一场过程控制的革命。

准备好改变您的过程控制并获得半导体制造领域的竞争优势了吗?了解 INFICON FabGuard 系统如何帮助您实现更智能、更快速、更精确的运营。立即联系我们或了解我们提供的产品,向更高效、面向未来的工厂迈出第一步。

利用人工智能拥抱未来--在这里,每一微秒都至关重要,每一项决策都能推动成功。