在泄漏导致停产前及时发现

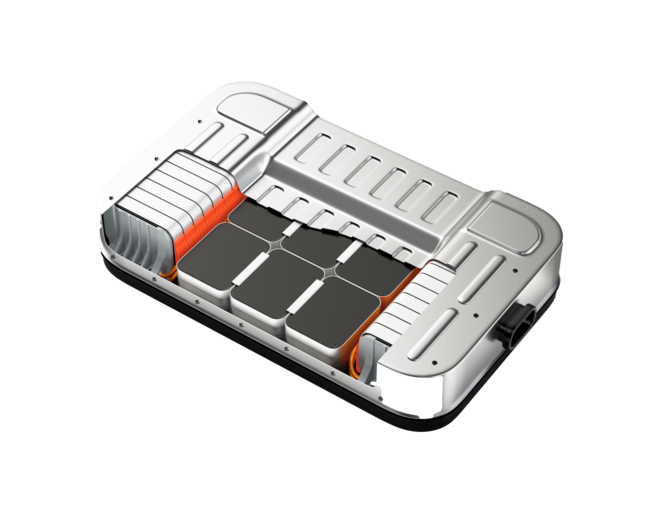

电池模块与电池包生产中的精准泄漏定位。

缩小电池泄漏定位的差距

在现代电池制造中,确保所有生产环节的严密性正面临日益严峻的挑战。在组装和焊接过程中,即使通过初始泄漏测试的电芯也可能产生新的微缺陷。这些极其微小的电解液泄漏可能无法被传统方法检测到,却会影响电池的性能、安全性和使用寿命。

随着生产规模扩大和设计日益紧凑,行业对精准快速泄漏定位的需求日益迫切。虽然生产线末端的泄漏检测系统能识别缺陷模块或电池包,但精确定位泄漏源往往需要额外投入时间和精力。

应对全行业面临的挑战

为弥补这一差距,INFICON开发了BES4000电解液嗅探泄漏检测仪,该解决方案专为精准定位组装电池模组和电池包中的电解液泄漏而设计。

该系统基于电解液嗅探技术——一种非破坏性检测方法,可探测泄漏电池中逸出的DMC或EMC等电解液溶剂蒸气。凭借0.5克/年(1 ppm)的最小可检测泄漏率和低于一秒的响应时间,BES4000可在生产线直接实现精准定位。

这种定向检测方案支持快速返工而非报废处理,既减少材料损耗又缩短生产周期。

ELT Vmax 的补充说明

BES4000与INFICON的ELT Vmax电解液泄漏检测仪无缝协作。当ELT Vmax识别出泄漏测试不合格的电芯时,BES4000能精确定位泄漏点。两套系统协同工作,构建从检测到定位的完整工作流程,为工艺稳定性及长期质量趋势提供宝贵洞察。

借助BES4000系统,我们为电池制造商提供了全新层级的工艺透明度。该系统将终检测试与真实根因分析相连接——助力客户快速响应、优化工艺控制,打造更安全、更持久的电池产品。

为现代化生产线做好准备

BES4000结构紧凑、坚固耐用且支持集成,既可用于最终组装返工,也可用于电芯制造诊断。

该设备支持现代现场总线通信,30秒内即可投入运行,适用于高吞吐量生产环境。

关键优势

- 电池包及模块的无损电解液泄漏检测(DMC、EMC)

- 可定位至电芯级别的泄漏

- 支持精准返修与工艺优化

- 与ELT Vmax完美互补

- 专为现代及未来电池架构设计

电池质量控制迈出新步伐

随着BES4000的推出,INFICON进一步拓展了其先进电池泄漏检测产品线。该设备凭借高灵敏度、快速响应时间及无缝集成特性,助力制造商满足日益严格的质量标准,同时降低成本并减少环境影响。