提高制冷制造质量

利用 3D 扫描仪对冰箱进行精确的机器人泄漏检测

在欧盟,法律规定每台冰箱在生产过程结束时都必须进行泄漏测试。为了简化这一过程,越来越多的冰箱制造商开始寻求自动化解决方案。INFICON 及其合作伙伴针对这一任务合作开发了一套创新系统。该系统可有效检查冰箱背面焊点的精确位置。该系统利用专门设计的激光和高分辨率摄像头,生成扫描空间的 3D 点云,快速准确地识别和验证相关焊点。

目标是提高生产率和质量

制冷行业对泄漏检测的要求非常严格,主要是为了防止破坏气候的制冷剂释放到环境中。此外,制冷剂损失会导致制冷能力下降和能耗增加。制冷管路中的易损点是冰箱背面的焊接点,那里是可接触到的制冷剂回路管路。我们的目标是有效查找泄漏点,提高生产率和质量。

接近焊点的精度

通常情况下,在自动测试系统中,由于结构限制,机器人手臂很难触及位于冰箱后部的焊点。冷却剂管路的装配允许所有方向的制造公差为 +/-1cm,这导致焊点的位置因设备而异。这种变化使得传统的基于 CAD 的 3D 视觉系统无法进行定位。另一个挑战是,对焊接至关重要的冷却液管线上的手动弯曲部件形状永远不会完全相同。这就要求进行动态实时定位,而不是依赖 CAD 数据。

接近焊接点的准确性对于确保与泄漏检测系统的嗅探头精确对准至关重要。

INFICON 的解决方案

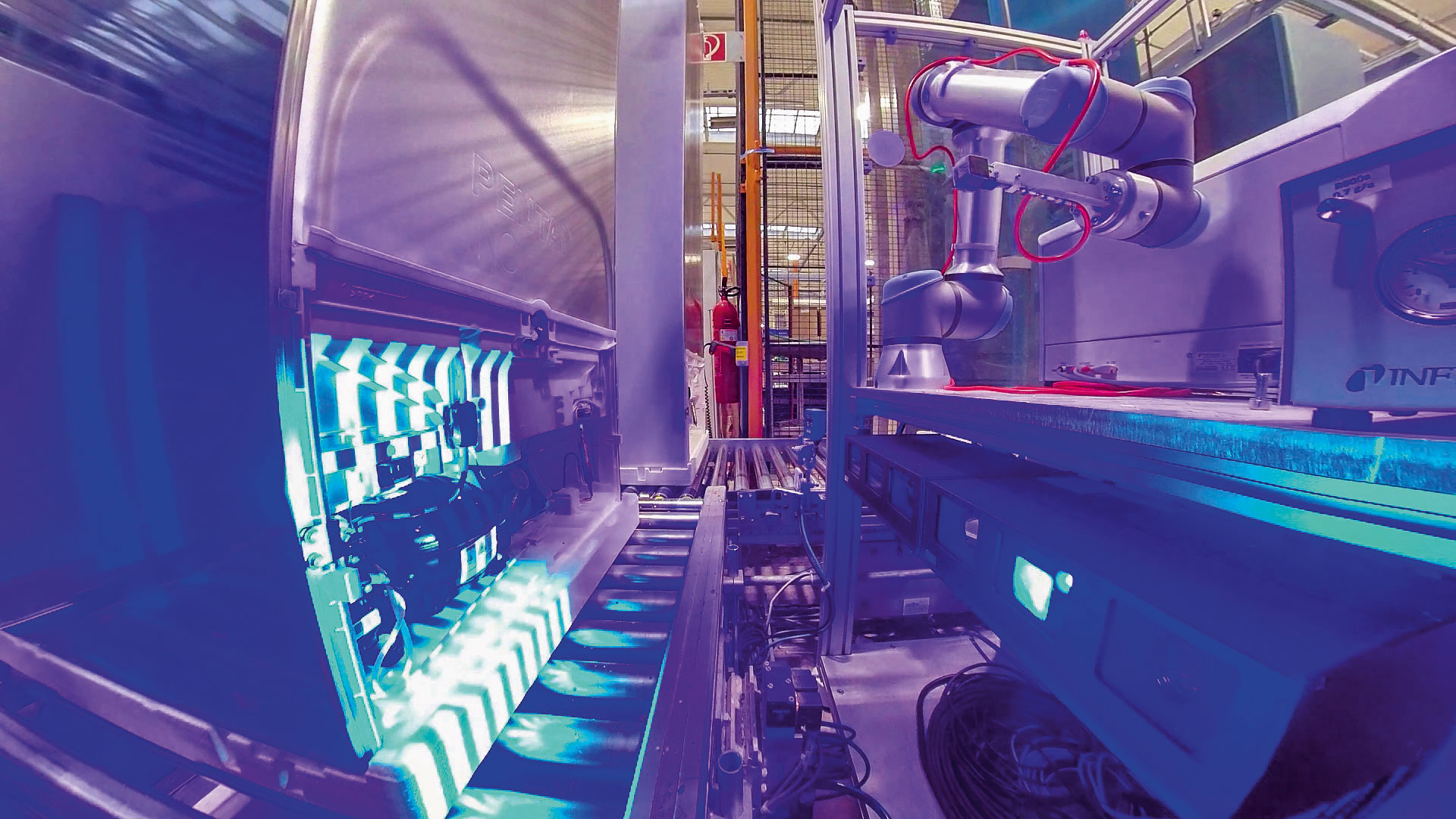

INFICON 的 3D 机器人检漏系统可以毫米级精度定位管道上的微小泄漏。该系统包括一个检漏仪(配有专为自动化设计的吸头)和一个 3D 图像识别系统。

创新型三维图像识别系统的作用是确定要检测的焊点的精确位置。"图像识别系统实时运行,在生成的三维点云中可视化检测冷却液管路表面上的检测点。Volker Trieb解释说:"该系统捕捉并存储单个坐标,并引导带有嗅探头的机械臂通过检测点。"专门开发的软件配备了机器人路径规划和碰撞监测机器人引导功能,可防止与嗅探头发生碰撞,从而解决了精度以外的关键难题。

通常情况下,冰箱背面有六到十二个焊接点需要进行泄漏测试。该系统不仅能处理这种动态定位,还能结合优化的路径规划,确保在设定的周期内完成泄漏测试。

包括 3D 系统在内的紧凑型机器人单元所占空间与人类操作员相当。图像识别系统可自主运行,不受环境光线条件的影响,有效处理黑暗、日光和人工照明。

"训练有素的员工可以根据新冰箱型号轻松重新配置智能系统,无需外聘技术人员。Volker Trieb 补充说:"这使制造商能够掌握控制权,确保没有泄漏的冰箱进入市场。

通过提供准确可靠的泄漏检测,INFICON 的机器人泄漏检测系统可确保冰箱背面接缝的完整性,同时提高质量并支持行业对环境责任的承诺。

有兴趣了解 INFICON 解决方案的更多信息?

如果您想将手动泄漏测试自动化,并进一步了解如何对暖通空调/制冷组件进行安全且不受操作人员影响的泄漏测试,观看我们的机器人嗅探视频 或网络研讨会。